Original erschienen in der Zeitschrift Yacht 4-8/1910 Autor: A.Tiller, Kiel. Sollten hiermit irgendwelche Rechte verletzt werden bitte melden. Ich werde dann den Artikel sofort entfernen.

Über den Bau und das Segeln von Modellyachten ist in der deutschen Literatur wenig vorhanden, trotzdem in vielen Städten Deutschlands Clubs existieren, die speziell Modellsegelsport betreiben und diesen zu hoher Vollendung gebracht haben.

Die bisher veröffentlichten Aufsätze und Bücher über Modellbau und -segeln geben nur ein unvollkommenes Bild, da sie durchweg von dem Gedanken ausgehen, dass das Modellsegeln ein Zeitvertreib für Kinder sei. Wie schon angedeutet, trifft das letztere aber nicht mehr zu, da das Bauen und Segeln von Modellyachten zu einem Sport geworden ist, der bei Anwendung technisch-wissenschaftlicher Grundsätze hohe Anforderungen an die Intelligenz, Geduld und Erfindungskraft der ihn Ausübenden stellt.

Die Theorie der Modellyachtkonstruktion an dieser Stelle so eingehend zu erörtern, wie es wünschenswert ist, gestattet der Mangel an Raum leider nicht, es sollen nur kurz folgende praktische Ratschläge gegeben werden.

Die Praxis hat gezeigt, dass solche Modelle, die einfach eine Verkleinerung großer Yachten darstellen, hauptsächlich wegen Mangel an Stabilität zum Segeln nicht geeignet sind, und zwar um so weniger, je mehr beim Vorbild die Stabilität durch die Form erzielt wird. Eine Modellyacht nach dem Vorbild einer Flunder, nur mit Formstabilität versehen, kentert schon bei leichter Brise. Daher können die Theorien und Messverfahren, wie sie bei großen Yachten angewandt sind, nicht ohne weiteres auf Modellyachten übertragen werden.

Im Gegensatz zu ihrer Anwendung bei großen Yachten, wo sie nur Flundern erzeugen würden, hat sich die Deplacements-Regel, welche ein bestimmtes Maximalgewicht zulässt, als idealste Vermessung für Modellyachten herausgestellt.

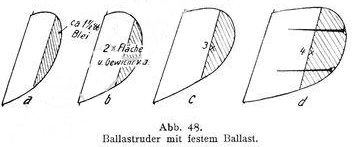

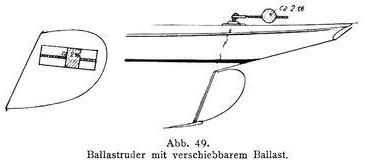

Es müssen nämlich Abmessungen und Bauausführungen erfolgreicher Modellyachten so gehalten sein, dass auf den Ballast ½ bis 3/5 des Gesamtgewichtes entfallen. Da nun Schwertboote als Modelle unmöglich sind, muss Ballast angewandt werden. Eine Benachteiligung anderer, durch unfaires Ausnutzen der bei großen Yachten oftmals komplizierten Bestimmungen des Messverfahrens ist also hier nicht zu befürchten. Auch wird bei der Deplacements-Regel nicht, wie es fast ausnahmslos bei anderen Regeln geschieht, der eine Faktor auf Kosten anderer Begünstigt. Es ist dem Konstrukteur in allen Teilen völlig freie Hand gelassen da hier der Grundsatz aufgestellt ist, dass dasjenige Modell das schnellste ist, das, ein bestimmtes Gewicht darstellend, eine bestimmte Strecke in der kürzesten Zeit zurücklegt. Eine Besteuerung der Segelfläche ist bei der Deplacements-Regel nicht vorgenommen, da es sich wegen Mangel an geeignetem Luvballast ausnahmslos erwies, dass ein übertakeltes Boot einem gleich guten, aber richtig besegelten unterlegen ist.

Als Anhalt für den Konstrukteur wird z.B. in Kiel außer dem Deplacement die Länge begrenzt. Der Grund dieser scheinbaren Einschränkung war aber nur der, dass man die Beobachtung machte, dass unerfahrene Anfänger stets zu große Boote bauten, so dass das Gewicht des Bootskörpers im Verhältnis zum Ballast zu groß wurde, die Modelle also in ihrer Klasse aussichtslos starteten. Die 5 kg und 3 kg Klassen sind hier die am meisten beschickten Klassen.

Als Anhalt für den Konstrukteur wird z.B. in Kiel außer dem Deplacement die Länge begrenzt. Der Grund dieser scheinbaren Einschränkung war aber nur der, dass man die Beobachtung machte, dass unerfahrene Anfänger stets zu große Boote bauten, so dass das Gewicht des Bootskörpers im Verhältnis zum Ballast zu groß wurde, die Modelle also in ihrer Klasse aussichtslos starteten. Die 5 kg und 3 kg Klassen sind hier die am meisten beschickten Klassen.

Zur Hauptsache besteht also das Wesen des Modellbaues darin, dass die Stabilität oder segeltragende Kraft nur durch Anwendung von Ballast, nicht durch Form allein zu erzielen ist; die Form soll lediglich für die Geschwindigkeit günstig sein, also sind weder hohle noch zu völlige Linien vorteilhaft. Man gehe beim Entwurf seiner Modellyacht nicht ins Extreme, da dabei nie Erfolg erzielt wird. Das Verhältnis der Länge zur Breite einer nach der Deplacements-Regel gebauten Modellyacht soll zwischen 5 : 1 bis 6,25 : 1 liegen, die Länge zur Tiefe im Mittel wie 6,5 : 1, die Gewichtsverhältnisse in der Regel: Rumpf 3/10, Rundhölzer und Takelung 1/10, Ballast einschließlich Kielplatte 6/10 des Gesamtgewichtes. Der Rumpf ist möglichst leicht auszuführen.

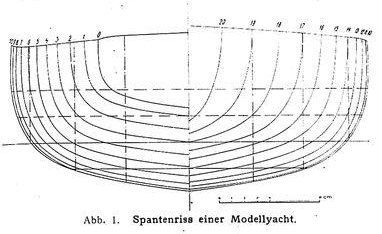

Die Anfertigung der Konstruktionszeichnung wird vorausgesetzt, da die Ausführungen hierüber zu weit führen würden. An der Hand einer Anzahl Skizzen sollen im folgenden verschiedene Bauausführungen von Modellyachten erläutert werden.

{mospagebreak title=Der Bau nach ausgesägten Spanten}

Der Bau nach ausgesägten Spanten.

Von einer Beschreibung älterer Methoden, wie Blockmodell und Wasserlinienmodell, ist Abstand genommen. Abgesehen davon, dass nach dieser Methode gebaute Modelle als gemeinsamen Übelstand ein zu großes Rumpfgewicht besitzen, bedingt durch die an den Schiffsenden stehenbleibenden, des Hirnholzes wegen größeren Wandstärken, wird durch das oft beträchtliche Schrumpfen, namentlich bei der Verwendung von grünem Holze, wie es bei den Blockmodellen geboten ist, kein der Zeichnung genau entsprechendes Modell erzielt. Es ist nun eine feststehende Tatsache, dass sich mit einem Modell unter 1 m größter Länge kein einwandfreies Segeln erzielen lässt, es aber schwer hält, ein einwandfreies Holzstück schon von diesen Abmessungen zu erhalten. Bezüglich der Wasserlinienmodelle sei noch erwähnt, dass es zwar bei ihnen leichter hält, passendes Holz, Bretter, zu finden und auch eine gleichmäßigere Wandstärke zu erzielen, jedoch darf diese der Schrauben wegen, durch welche die einzelnen Bretter aufeinander geschraubt werden, nicht zu gering sein. (Über Block- und Wasserlinienmodelle siehe: Die Yacht, Jahrgang IV, No. 6 und 7.)

Es sind daher diese beiden Methoden für Modelle zum Rennsegeln nicht so geeignet, da sie einen verhältnismäßig schweren Rumpf ergeben, und man findet sie nicht mehr in Clubs, welche ausschließlich Rennsegeln betreiben. Ihre Anwendung wäre nur bei Ziermodellen anzuraten.

Von den verschiedenen Methoden zur Herstellung möglichst leichter Rümpfe seien nur die drei hauptsächlichsten herausgegriffen, nämlich Modelle mit ausgesägten und eingebogenen Spanten und diagonal gebaute Modelle.

Von den verschiedenen Methoden zur Herstellung möglichst leichter Rümpfe seien nur die drei hauptsächlichsten herausgegriffen, nämlich Modelle mit ausgesägten und eingebogenen Spanten und diagonal gebaute Modelle.

Aus Aluminium gebaute Modelle sind beträchtlich teurer als Holzmodelle. Der gewichtsunterschied zu ihren Gunsten ist zudem geringfügig, dagegen sind sie ebenso wie Papiermodelle sehr schwierig herzustellen und daher für Anfänger ungeeignet. Von den hier beschriebenen Methoden bietet die mit ausgesägten Spanten die wenigsten Schwierigkeiten und ist daher zum Erstlingswerk am geeignetsten.

Wie später aus der Gewichtstabelle des gleichen Modells nach ausgesägten und eingebogenen Spanten ersichtlich ist, ist allerdings das etwas höhere Gewicht des Rumpfes hierbei mit in den Kauf zu nehmen.

Beim Bau eines Modells scheue man weder Mühe noch Zeit, da man an einem nicht sorgfältig hergestellten Modell niemals Freude haben wird, weder am Modell als solchem, noch an seinem negativen Erfolge in den von ihm bestrittenen Rennen. Es ist ferner nötig, das Modell nach Fertigstellung sorgfältig einzusegeln, um dessen gute Eigenschaften voll zu entwickeln, sonst wird das beste Modell, sei es auch noch so raffiniert und sorgfältig hergestellt, in der Hand eines flüchtigen und nachlässigen Eigners zu einem schlechten Segler und Störenfried im Rennen.

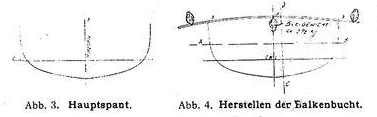

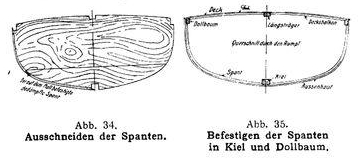

Die erste Arbeit besteht im Übertragen den Spantenrisses auf ein Ahornbrett mittels Pauspapier. Dieses Brett soll 5 bis höchstens 8 mm stark sein und so groß, dass man alle Spanten nebeneinander darauf aufzeichnen kann. Bei jedem Spant paust man dessen Mittellinie ein, markiert die obere Begrenzung, den Dollbord b, die Ladewasserlinie C.W.L. und die Decksmitte a. Die Decksmitte entnimmt man dem Längsriss in Abb. 2, sie ist dort mit a bezeichnet. Von den so aufgepausten Spanten ist das Hauptspant in Abb. 3 wiedergegeben. Man zieht jetzt sämtliche Spantlinien nach und trägt mit einer Straklatte (dünne vierkantige Latte aus Zedern- oder Fichtenholz) die Decksbucht für jeden Spant ein, indem man darauf achtet, dass die äußeren Gewichte, welche die Latte in ihrer Lage halten, sich außerhalb der Punkte b befinden. Würde man sie direkt an die Punkte b setzen, so erhielte man eine schlechte Kurve. In Abb. 4 ist die Anordnung der Gewichte angedeutet.

Die erste Arbeit besteht im Übertragen den Spantenrisses auf ein Ahornbrett mittels Pauspapier. Dieses Brett soll 5 bis höchstens 8 mm stark sein und so groß, dass man alle Spanten nebeneinander darauf aufzeichnen kann. Bei jedem Spant paust man dessen Mittellinie ein, markiert die obere Begrenzung, den Dollbord b, die Ladewasserlinie C.W.L. und die Decksmitte a. Die Decksmitte entnimmt man dem Längsriss in Abb. 2, sie ist dort mit a bezeichnet. Von den so aufgepausten Spanten ist das Hauptspant in Abb. 3 wiedergegeben. Man zieht jetzt sämtliche Spantlinien nach und trägt mit einer Straklatte (dünne vierkantige Latte aus Zedern- oder Fichtenholz) die Decksbucht für jeden Spant ein, indem man darauf achtet, dass die äußeren Gewichte, welche die Latte in ihrer Lage halten, sich außerhalb der Punkte b befinden. Würde man sie direkt an die Punkte b setzen, so erhielte man eine schlechte Kurve. In Abb. 4 ist die Anordnung der Gewichte angedeutet.

Eine einfachere Methode. Die Deckskurven einzuzeichnen, ist folgende. Man zeichnet im Hautpspant die gewünschte Decksbucht und schneidet sich dann nach dieser Kurve eine Schablone, welche man später als Kurvenlineal für die übrigen Spanten benutzt. Da Spant und Decksbalken aus einem Stück gefertigt werden, sei darauf aufmerksam gemacht, dass die Faser des Holzes von A nach B, aber nie von C nach D verlaufen soll. Abb. 4.

Zum Aussägen der Spanten benutzt man den Laubsägenbügel mit einer sehr groben Laubsäge No. 0. Man beachte beim aussägen der Spanten, dass man nicht in die Bleistift-Linien hineinsägt, sondern lasse lieber 1 mm Holz stehen. Sind sämtliche Spanten ausgesägt und mit Nummern versehen, so werden die Kanten mit der Kabinet-Raspel (die gewöhnliche Holzraspel ist viel zu grob) geglättet, so dass die Umrisslinien in ihrer vollen Stärke stehen bleiben und die Kanten rechtwinklig sind. Dann nimmt man eine Schlichtfeile und glättet alles nochmals bis auf die halbe Bleistiftstrichdicke. Später, beim Zusammenbauen des Gerippes, werden die Kanten noch mit der entsprechenden Schräge versehen, die durch das schärfer werden der Schiffsenden und den aufgeholten Boden hervorgerufen wird.

Als Material für den Kiel benutzt man (für den vorliegenden Entwurf) ein 12 mm starkes, 1,65 m langes und 20 cm breites Erlen- oder Birkenbrett; Ahorn ist fester als diese beiden, aber schwerer und daher nicht geeignet.

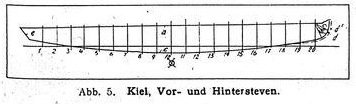

Von dem gewählten Brett, welches glatt gefasert und gänzlich astfrei sein muss, hobelt man beide Seiten glatt. Auf der einen Seite, 7 oder 8 cm von der unteren Kante entfernt, zieht man dann parallel dazu die Konstruktions-Wasser-Linie (C.W.L.) mit Hilfe einer langen Reisschiene oder einer Schnur. Auf dieser Linie trägt man die Spantentfernungen auf. (Die für das wirkliche Modell in Frage kommenden Zeichnungen müssen nach dem Maßstabe der Abbildungen vergrößert werden. Infolge Platzmangel war es nicht möglich, alle Abbildungen in gleichem Maßstabe zu bringen, es dürfte aber nicht schwer fallen, die nötigen Maße aus den Abb. 1 und 2 zu entnehmen.

Die Spantentfernung beträgt 75 mm. Man trägt auf den einzelnen Spanten die Maße der Deckmittellinie a ein (gemessen von der Konstruktionswasserlinie). Abb. 5. Da diese hier eine gerade Linie ist, braucht man die Maße nur am Vorder- und Hintersteven einzutragen und diese beiden Punkte mittels Reisschiene zu verbinden.

Danach trägt man die Maße der Linie c (Kiellinie) ein (Abb. 5). Gezeichnet wird Linie c mit Hilfe der langen Straklatte. Der Vordersteven dagegen wird bei Anwendung der Hilfslinien a‘, b‘ und c‘ mittels Kurvenlineal sauber eingezeichnet (Abb. 5). Es wird darauf die Linie e, welche die Innenkante Spiegel darstellt, eingetragen. Weder beim Spantenriss noch am Kiel rechnet man die Stärke der Außenhaut oder des Decks ab. Diese Maße sind unwesentlich, dagegen würde die Abrechnung der Plankenstärke im Spantenriss eine sehr zeitraubende Arbeit sein. Der Kiel, wie er jetzt auf dem Brett gezeichnet ist, würde wie Abb. 5 aussehen.

Parallel zu der Vorstevenlinie d zieht man außerhalb derselben in 5 mm Abstand eine zweite Linie d, welche bei Spant 18 sanft in den Kiel verläuft. Es geschieht dies der später einzuschneidenden Sponung wegen.

Man sägt den Kiel jetzt aus dem Brett aus, wieder die Vorsicht gebrauchend, etwa 1 mm Holz stehen zu lassen. Darauf werden seine Kanten mit der Kabinetraspel so bearbeitet, dass sie völlig genau und nach Anlegen eines Winkels rechtwinklig sind. Da nun diese Kielplatte ein großes Gewicht besitzen würde, etwa 1000 g bei gut getrocknetem Holz, so muss sie entlastet werden. Alles überflüssige Holz wird weggeschnitten, und nur in gewissen Abständen bleiben 8 Stück 12 mm starke Verbindungsstege zwischen oberer und unterer Kielleiste stehen (Abb. 6). Das Aussägen des Kiels geschieht ebenfalls mit der groben Laubsäge. Bei den Stegen säge man recht vorsichtig.

Nachdem der Kiel innen ausgesägt ist, wird er auch dort geglättet, die Kanten der Stege können mit der Raspel etwas weggestoßen werden. Der Kiel wird dann, wenn trockenes Holz verwendet wurde, etwa 200 g wiegen.

Die Spanteinteilung auf dem Kiel muss deutlich auf beiden Seiten nachgezogen werden, da dort später die ausgeschnittenen Spanten befestigt werden.

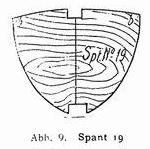

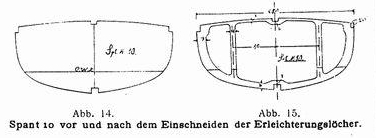

Jetzt geht man an die Herstellung der beiden Dollbäume oder Balkweger, die bei dem hier angeführten Modell 10 x5 mm stark und ca. 90 g schwer sind. Nach den Enden zu können sie sich auf 8x5 mm verjüngen. Man fertigt sie am besten aus Ahorn oder Erle an. Nach Fertigstellen der beiden Dollbäume, welche sauber geglättet sein müssen, geht man an die Aufstellung der Spanten. Man zeichnet in den Hauptspant den oberen und unteren Querschnitt des Kiels ein. Die Maße dazu werden von der betreffenden Stelle des Kiels genau übertragen. Abb. 7 und 8 zeigen z.B. Spant 10 vor und nach dem Ausschneiden der um den Kiel greifenden Einschnitte. Man achte besonders bei den vorderen Spanten auf Genauigkeit. Abb. 9 zeigt Spant 19.

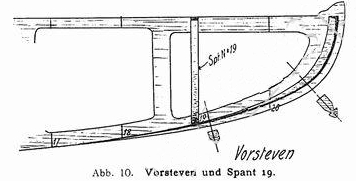

Die vordere Spant-Gruppe setzt man nun so in den Kiel ein, dass die Spanten vor dem Markierungsstrich der Spanteinteilung am Kiel stehen. Die aufgezeichnete Seite ist nach hinten gerichtet. Die hintere Spant-Gruppe wird hinter der Spanteinteilung des Kiels mit der aufgezeichneten Seite nach vorne gesetzt. Die, wenn auch jetzt nur provisorische Befestigung der Spanten muss sehr genau geschehen. Abb. 10 zeigt die Lage eines vorderen Spants.

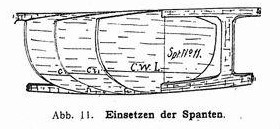

Die Oberkanten der Spantmallen müssen mit Oberkante Kiel abschneiden, Abb. 11, da die an den Spanten markierte C.W.L. sich nur bei den mittleren Spanten zum waagerechten Ausrichten benutzen lässt. Ein von oben und unten in den Kiel geschlagener dünner Nagel hält das Spantmall an Ort und Stelle.

Man schneidet sich dann ein halbes dutzend dünne Latten von rechteckigem Querschnitt 6x4 mm stark und 1,70 m lang aus glatt gefasertem Holz aus. Zuerst legt man eine Latte an jeder Seite in der Nähe der Punkte b außen um die Spanten herum, sie mit je einem Nagel anheftend. Man kann dann mit Hilfe der übrigen Latten, die man ebenfalls außen um die Spanten herumgelegt hat, den Winkel der Abschrägung für jedes Spant feststellen.

Man nimmt dann, von der Mitte ausgehend, die Spanten einzeln heraus, schrägt die Kanten ab und setzt sie dann wieder fest hinein. Bei dieser Arbeit wird dem Leser auch klar, weshalb die vorderen Spanten vor, die hinteren hinter ihre Markierungspunkte gesetzt sind.

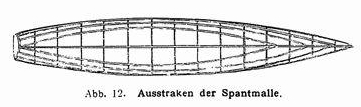

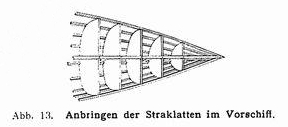

Abb. 12 zeigt das Gerippe von oben gesehen, Abb. 13 den vorderen Teil mit den angehefteten Straklatten. Wie Abb. 10 angibt, muss in den Vordersteven eine Art Sponung (Kerbe) eingeschnitten werden. Auch hier benutzt man die Straklatte als Führung. Sind die Spanten sorgfältig ausgearbeitet, so werden die um sie herumgelegten Straklatten an allen Spanten gut anliegen und schön verlaufende Kurven ergeben. Sollte das nicht der Fall sein, so müssen die vorspringenden Stellen weggebracht und alle Unstimmigkeiten beseitigt werden.

Jetzt werden die beiden Dollbäume an Ort und Stelle gebracht. Zu diesem Zweck nimmt man die beiden oberen Straklatten ab , legt die Dollbäume dann außen um die Spanten herum an die Stelle, wo sie eingelassen werden sollen, zeichnet die betreffenden Stärken des Dollbaums an den einzelnen Spanten an, nimmt dann den Dollbaum ab und sägt die Spanten dort aus. Nach dem Aussägen werden die Spanten wieder an ihren Platz gebracht, man legt die Dollbäume in die Einschnitte und hilft dort nach, wo die Einschnitte dem Querschnitt der Dollbäume nicht ganz entsprechen. Die jetzige Gestalt eines Spants zeigt Abb. 14.

Jetzt wird das Gewicht der Spanten durch Einschneiden von Erleichterungslöchern ähnlich wie beim Kiel vermindert. Abb. 15 zeigt das Hauptspant nach dem Ausschneiden. Die dort angegebenen Holzstärken sind für ein 5 mm starkes Brett gültig. Wählt man das Brett, aus dem die Spanten gesägt werden, etwas stärker, so kann man die Maße etwas geringer wählen.

Es sei noch erwähnt, dass die Spanten 7, 8, 9, 11, 12, 13, 14 zwei wie bei dem Hauptspant 10 gezeichnete Stege haben, die Spanten 4, 5, 6, 15 und 16 dagegen nur einen Steg, die Spanten 1, 2, 3, 17, 18, 19 gar keinen, während Spant 20 voll gelassen ist. Sie werden jetzt nicht mehr als 420 g wiegen. Den Spiegel fertigt man aus einem 8 mm starken Ahornbrett, das nach der Beendigung der Beplankung mit ein ½ mm starken Mahagoni-Fournir überklebt wird, falls ein passend starkes Mahagonibrett nicht zur Hand ist.

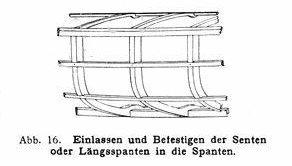

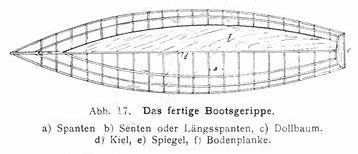

Nachdem sämtliche Spanten entlastet und an ihre Stelle gebracht sind, schneidet man aus einem schönen, glatt gefasertem Stück Cypresse, Ceder oder Ahorn die Senten oder Längsspanten aus. Sie werden in die Spanten eingelassen und dienen dazu, den Längsnähten der Planken einen Halt zu geben. Ihre Anzahl richtet sich also nach der Anzahl der Planken. Bei drei Planken auf jeder Seite z.B. sind 2 Längsspanten erforderlich. (Die Senten oder Längsspanten vertreten die Stelle der Nahtspanten im Großyachtbau, nur dass die Nahtspanten bei letzterem über den Spanten liegen, während beim Modellbau die Spanten darüber greifen. Im Großyachtbau dienen die Nahtspanten außer zum Abdichten der Längsnähte zur Erhöhung der Längsfestigkeit, beim Modellbau dienen die Senten nur zum Dichten der Nähte.)Je widerstandsfähiger und feingefaserter das für die Senten gewählte Holz ist, desto dünner und demnach leichter können die Spanten gewählt werden. Dies ist auch für die Festigkeit von großem Wert, denn die Senten müssen in die Spanten eingelassen werden, schwächen dieselben also umso mehr, je stärker sie sind. Man gehe mit den Abmessungen der Senten nicht unter 7x3 mm im Querschnitt, da sie sonst den Nägeln der auf ihnen zu befestigenden Planken zu wenig Halt bieten. Die Senten fügt man so in das Gerippe hinein, das die darauf zu befestigenden Planken in der Mitte am breitesten sind und sich nach den Enden zu verjüngen. Von den drei Planken jeder Seite soll die Bodenplanke die weitaus breiteste sein, die Kimmplanke die schmalste, weil sie am schärfsten nach zwei Richtungen hin gekrümmt wird. Im vorliegenden Falle ist die Bodenplanke in der Mitte 95 mm, die Kimmplanke 58 mm und die oberste 65 mm breit. Die Planken werden nach den Enden zu schmäler, und zwar ist die oberste Planke am vorderen Ende 35 mm, am hinteren Ende 30 mm breit, die Kimmplanke vorne 40 mm, hinten 35 mm, die Bodenplanke wird dann vorne spitz zulaufen und hinten 55 mm breit sein. Nachdem diese Maße genau am Hauptspant, am vordersten und letzten Spant zu beiden Seiten angetragen sind, legt man die Senten an diese Punkte, zeichnet sie an den Spanten an und lässt sie soweit ein, dass sie mit den Spanten glatt abschneiden. Zum befestigen der Senten an den Spanten nimmt man kleine 8 mm lange Messingschrauben mit versenktem Kopf oder kleine, dünne Messingnägel. Die Befestigung der Spanten am Kiel geschieht ebenfalls mittels dünner Messingschrauben.

Das ganze Bootsgerippe wird noch einmal sorgfältig auf irgendwelche Unebenheiten hin geprüft und geschlichtet. Es besitzt schon jetzt eine enorme Steifigkeit und Widerstandsfähigkeit und ist für die Beplankung fertig.

Für die Planken lässt man sich vom Tischler 2½ oder 3 mm starkes Mahagonifournier aussägen. Da die Planken der Länge nach aus einem Stück sein sollen, müssen sie ungefähr 1,70 m lang sein. Man braucht 6 solcher 1,70 m langen, 11 cm breiten und 3 mm starken Planken. Die Breiten der einzelnen Planken ergab sich aus folgenden Erwägungen: man kann eine Planke in kaltem Zustande nur nach einer Richtung biegen; da die Planken einer Yacht aber nach zwei Richtungen hin gekrümmt sind, nämlich einmal in der Längsrichtung, der Deckslinie folgend, das andere Mal in der Querrichtung, der Krümmung der Spanten folgend, so wählt man die Breite der Planke vorteilhaft so, dass man sie in der Kimm, wo die Planken die stärkste Krümmung haben, am schmalsten, die Bodenplanken und die obersten am breitesten macht.

Um nicht unnötig das teure Mahagoniholz zu verschneiden, ist es vorteilhaft, für jede Planke zunächst eine Schablone aus billigem Holz anzufertigen. Zu dem Zwecke nimmt man ein Blatt 2 mm White-Wood-Fournier, aus dem man ebenfalls Streifen von 1700 mm Länge, 110 mm Breite schneidet. Einen dieser Streifen heftet man mittels dünner, 8 mm langer Nägel an die Stelle des Gerippes, an welcher die Bodenplanke ihren Platz haben soll, darauf achtend, dass sie gut an Kiel und Sente anliegt. Man zieht jetzt mit dem Bleistift von diesem aus die Umrisslinie von Kiel und Sente auf die Schablone. Dann nimmt man sie ab und schneidet sie aus. Da die Naht der Planke auf Mitte Sente liegen soll, so rechnet man dafür noch die halbe Sentenbreite zu. Man bringt die so ausgeschnittene Schablone wieder an, sie an jedes Spant mit einem Nagel leicht befestigend und jetzt überall dort nachhelfend, wo ihre Kanten noch nicht genau auf Mitte der Sente oder Kiel liegen. Passt die Schablone, so fertigt man hiernach zwei Mahagoniplanken an, die auf jeder Bootsseite zunächst sorgfältig angeheftet und dann mit 5 mm langen Messingschrauben mit versenktem Kopf an Sente und Kiel befestigt werden. Der Abstand der Schrauben soll 25 mm betragen, sollte die Planke irgendwo nicht fest an die Senten anliegen, so muss sie dort ebenfalls mit einer Schraube heruntergeholt werden. Man muss die Planken auf beiden Seiten gleichzeitig aufbringen, da sich das Modell verziehen würde, wenn man zunächst eine Seite fertig aufplankte.

Die Löcher für die Schrauben bohrt man mit einer passenden vierkantigen Stahlspitze oder einem Drillbohrer in Planke und Sente vor. Die Löcher in der Planke werden so weit mit einem Spiralbohrer versenkt, dass der Schraubenkopf 1½ mm tief hineingeht. Dies ist unbedingt notwendig, da sonst beim späteren Glätten der Außenhaut die Schraubenköpfe vorstehen würden. Statt der Schrauben kann man auch dünne, 8 - 10 mm lange Messingnägel mit gestauchtem Kopf benutzen. Auch deren Köpfe müssen in die Planke eingelassen werden. Das aus der Sente hervorstehende Ende des Nagels wird dann nicht abgekniffen, sondern umgelegt. Man achte sorgfältig darauf, dass sie Nägel die Plankennaht überall fest auf die Senten herunterholen. Hat man auf diese Weise die beiden Bodenplanken befestigt, so fertigt man die nächste Schablone für die Kimmplanke. Auch hier verfährt man genau wie bei den Bodenplanken. Die Schablone wird, wie vorhin, provisorisch angeheftet und mit dem Bleistift angezeichnet, darauf die eigentliche Planke ausgeschnitten und befestigt.

Das befestigen der Planken geschieht von der Mitte aus nach den Enden zu. Das herstellen und Anbringen der Kimmplanken ist schwieriger als bei den Kielplanken. Die Nähte der Planken sollen nirgends auseinanderklaffen, sondern dicht aneinander liegen. Will man das Schiff naturlackieren, so sollen die Nägel oder Schrauben möglichst gleiche Abstände haben. Da die Plankennähte auf die Mitte der Senten entfallen, wie Abb. 17 zeigt, so wird dadurch ein ungemein dichter Bootskörper erzielt. Zu der Arbeit des Aufplankens sei noch erwähnt: je schmaler die Planken, desto leichter die Arbeit, dafür wird die Außenhaut schwerer, der erhöhten Anzahl Senten und Schrauben wegen, desto größer auch die Möglichkeit von Undichtigkeiten, der vielen Nähte wegen. Je breiter die Planken, desto leichter fällt die Außenhaut aus, weil wenig Senten nötig, desto schwieriger ist aber das hineinzwängen der Planken in ihre Lage. Quernähte oder Stöße vermeide man, wenn irgend möglich. Die Bauweise der Rennruderboote, deren Außenhaut aus nur drei Stücken, Vor-, Mittel- und Hinterschiff, besteht, empfiehlt sich wegen der schwierigen Formen bei Modellyachten nicht. Ist das Schiff völlig beplankt, so ist der schwerste Teil der Abreit getan. Man beginnt jetzt mit dem glätten der Außenhaut. Hat man die Plankennähte überall sorgfältig auf die Senten heruntergeholt, so ist die Abreit des Glättens sehr leicht. Man gebraucht zunächst etwas gröberes, dann feineres Glaspapier. Sollte irgendwo eine Unebenheit sein, so benutze man zum Beseitigen derselben die Kabinettraspel. Das Glätten mit Sandpapier muss in der Längs- und Querrichtung erfolgen. Den letzten Schliff mit Glaspapier führe man nur in der Längsrichtung aus und so lange, bis kein Querstrich vom Sandpapier zu sehen ist.

Man versieht jetzt das Innere des Bootes mit mindestens drei Anstrichen von Modellack, dem etwas Terpentinöl zugesetzt wird, und zwar nur soviel, als sich mit dem Lack vereinigen kann. Dieser verliert dann seine Sprödigkeit und behält trotzdem seine guten Eigenschaften. Da er farblos ist, empfiehlt sich etwas Farbenzusatz, um beim streichen keine Stellen zu übersehen. Nach jedem Anstrich warte man einen Tag, bis der alte Anstrich völlig trocken ist.

Jetzt fertigt man die Kielplatte und Bleiballast an. Viele bevorzugen die hölzerne Kielplatte, doch wird die eiserne der Einfachheit wegen häufiger angewandt. Man benutze dazu aber ein mindestens 1½ mm starkes, sauber gestrecktes Stahlblech. Auch schlage man die Kielplatte nicht mittels Flachmeisels aus, sondern schneide sie mit der Blechschere aus. Oben bleiben kleine Ansätze stehen, durch welche Schraubenlöcher gebohrt werden. Abb. 18 zeigt die fertige Platte.

Fertigt man sie aus Holz, so hat man die Wahl zwischen Ceder und Linde. Eine 12 mm starke Lindenholzplatte wird in Form der Flosse ausgesägt und hinten Messerscharf ausgespitzt, vorn etwas voller gelassen. Die Flosse muss des Reibungswiderstandes wegen auf das sorgfältigste geglättet werden. Man tränkt sie mit Leinöl und lässt sie dann trocknen; da dann die Poren des weichen Holzes gefüllt sind und die Oberfläche etwas härter ist, wird man mit Glaspapier eine glatte Oberfläche erzielen. Befestigt wird die Platte mit drei durch den Kiel geschraubten, dünnen, 40 - 50 mm langen Holzschrauben. Bevor man die Kielplatte anschraubt, befestigt man den Bleiwulst mit zwei dünnen Holzschrauben an die Flosse, die zu diesem Zweck ausgeklinkt werden muss. Der dafür eingesetzte Bleiwulst muss dem ausgeschnittenen Holzstück im Profil entsprechen. Zu der Herstellung des Bleiwulstes fertigt man genaues Holzmodell an. Dasselbe wird in den Ton eingebettet und mit der Oberkante waagerecht gelegt. Das Modell wird dann nach oben zu herausgenommen, die Höhle sorgfältig mit Talkum geglättet und darauf das Blei hineingegossen. Der nach dem Erkalten herausgenommene Bleiwulst wird zuerst sorgfältig mit der Kabinettraspel geglättet, dann mit Sandpapier und zuletzt mit ölbefeuchtetem Glaspapier abgerieben. Dann durchbohrt man ihn mit einem 5 mm Spiralbohrer für die Schraubenlöcher.

Sind Kielplatte und Bleiwulst am Rumpf sorgfältig befestigt und die Anstriche im Innern beendet , so beginnt man mit dem Anfertigen des Decks. Man nimmt dazu ein schönes Blatt 2 mm white Wood, das nicht streifig sein darf. White Wood empfiehlt sich seiner Leichtigkeit wegen vorzüglich als Decksbelag, und es sollte deshalb nichts anderes dazu verwendet werden. Man legt das Modell mit dem Deck auf das white Wood-Blatt, zeichnet den Umriss des Decks an und schneidet es etwas größer, als nötig ist, aus. Die obere Seite wird mit Leinöl gut getränkt und sorgfältig mit Glaspapier geglättet. Nachdem dann die Unterseite mehrere Male lackiert ist, nagelt man sie mit kleinen Pinnen mit gestauchten Köpfen in gleichen Abständen von ca. 25 mm auf.

Da in der Gegend des Mastes der Kiel mit dem Deck kräftig verstrebt ist, kann die Mastspur direkt auf das Deck gesetzt werden. Ein Durchführen des Mastes durch das Deck wird bei modernen Modellyachten nicht mehr angewandt, da dies leicht zu Undichtigkeiten im Deck führt. Nach Auflegen des Decks ist der Rumpf zur Hauptsache fertig und die Außenhaut wird mehrere Male mit Leinöl gestrichen. Der Rumpf wird dann nochmals mit Glaspapier geschliffen. Die dann folgenden Lackanstriche brauchen dann nicht mehr soviel Zeit zum Trocknen.

Soll das Modell naturfarben lackiert werden, was immer dann angebracht ist, wenn der Rumpf sauber gearbeitet ist, so nimmt man hierzu farblosen Bootslack. Die mehrmaligen Anstriche der Außenhaut und des Decks werden mittels weichen Pinsels sehr dünn und sorgfältig aufgetragen. Der Pinsel darf nur nach einer Seite gestrichen werden, da der Gegenstrich den Lack blasig machen würde. Bevor ein neuer Anstrich aufgetragen wird, muss der alte völlig trocken und mittels eines Stück Filz pulverisierten Bimssteins und Wasser geschliffen werden. Ein schneeweißer Anstrich mit weißer Lackfarbe sieht ebenfalls vorzüglich aus. Das Deck wird in beiden Fällen naturfarben lackiert.

Viele Modellbauer werden vielleicht vorziehen, ihre Yacht von einem geschickten Maler lackieren, oder doch sich von demselben praktische Anweisungen geben zu lassen.

Nachstehend seien einige ältere Methoden für Schiffsrumpfanstriche gegeben, die sich aber noch gut bei einem außer Wettbewerb segelnden Boot anwenden lassen. Da das Gewicht dieser anstriche aber beträchtlich ist, so empfiehlt es sich nicht für Modellyachten, die nach Deplacements-Regeln segeln.

Zuerst füllt man alle Fugen mit Bleiweiß und Goldgrund aus; nach dem Erhärten wird mit feinem Sandpapier geglättet. Als Kuriosität sei erwähnt, das als gutes Mittel zum Dichten von Sprüngen in Blockmodellen ein steifer Teig aus Goldgrund und Sägespänen angegeben wird, der überhaupt ein gutes Mittel sei, Sprünge im Holz auszufüllen.

Darauf soll die Außenhaut zunächst mit Bleifarbe grundiert werden, die, um sie zu reinigen, durch Musslin gedrückt wird. Nach dem Erhärten in 1-2 Tagen schleift man das Modell mit Glaspapier und grundiert dann mit einer zweiten Lage.

Das Ganze ist eine langweilige Arbeit; auch soll man, ehe man glättet, den Anstrich völlig hart werden lassen, je dünner er ist, desto besser ist die Arbeit.

Der übliche Anstrich der früheren Modellyachten, den man nach dem Grundieren auftrug, war schwarz für das Oberschiff und Kupferfarben für den Boden. Die Schwimmwasserlinie findet man, wenn man die Yacht vorsichtig in stilles Wasser setzt, sie dann so belastet, bis sie ihre richtige Trimmlage annimmt, und darauf mit dem Farbstift dort eine Linie um das Boot zieht, wo die Wasseroberfläche das Schiff berührt.

Nach Fertigstellung des Außenanstriches überzieht man diesen mit ein bis zwei Lagen guten Kopallacks, dünn aufgetragen; dieser schützt den darunter befindlichen Lack. Auch ein aus rotem und schwarzem, in Weingeist aufgelöstem Siegellack hergestellter Anstrich ist als zweckmäßig angegeben, seiner glatten, glänzenden Oberfläche wegen.

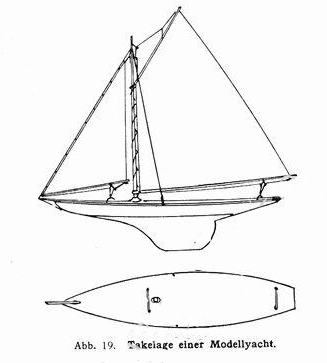

Die Decksbeschläge sollen bei einer Rennyacht möglichst einfach sein. Bei den ersten nach der Deplacementsregel gebauten Booten bestand sie nur aus der Mastspur, ein paar Schraubösen für die Wanten und das Vorstag und je einem Leitwagen für Vor- und Großschot, eventuell noch eine Klüverbaumbrille für den Klüverbaum. Eine solche Yacht hatte dann an stehendem Gut nur ein Stahldrahtwant an jeder Seite, das gleichzeitig das Backstag vertritt, ein Vorstag und event. Ein Wasserstag für den Klüverbaum (Abb. 19). An laufendem Gut sind vorhanden Vorsegel-, Klau- und Piekfall, Vor- und Großschot. Am Mast sind drei Klampen für Vorsegel-, Klau- und Piekfall angebracht. Diese Einfachheit in der Takelage ist wegen des geringen Luftwiderstandes sehr zweckmäßig, doch sieht sie etwas kahl aus.

Damit auch das Auge etwas mehr hat, kann man die Takellage vervollkommnen, allerdings auf Kosten des Gewichtes des Bleikiels und der Einfachheit in der Takelage.

Ein schönes Deck ist leicht herzustellen, indem man es vor dem Aufbringen mittels einer Reißschiene und eines spitzen Nagels mit Decksnähten versieht, die 5 mm von einander entfernt sind; auch der Dollbaum wird sorgfältig imitiert, siehe Abb. 20.

Der Cockpitrand wird von dem Aufbringer des Decks von unten her angeschraubt. Er ist aus 3 mm Mahagoni gefertigt und wird naturlackiert. Der Cockpitraum wird ebenso wie der Dollbaum dunkel gefärbt. Wenn das Deck innerhalb des Cockpitraums ausgeschnitten und unterhalb des Decks dafür eine Platte wieder untergeschraubt wird, so sieht das plastisch aus; es müssen aber dann die Decksbalken an dieser Stelle ausgeklinkt werden.

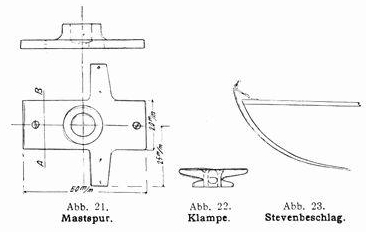

Die Mastspur, die direkt auf Deck aufgeschraubt ist, und für die der Kiel an dieser Stelle verstärkt ist, zeigt Abb. 21. Sie ist aus hartem Holz gefertigt, die Faser des Holzes soll von A nach B verlaufen, da die Seitenarme mit Schraubösen versehen werden, durch die die Falle geführt werden, die an den Klampen vor dem Cockpit belegt werden. Eine Belegklampe zeigt Abb. 22. Die Klampen müssen auf einen Decksbalken verschraubt werden. Auf dem Vorschiff wird eine größere Belegklampe angebracht, um die Schleppleine befestigen zu können.

Das Anbringen der Reeling, die ganz um das Schiff herumläuft, empfiehlt sich nicht, weil dann nach dem Krängen stets Wasser an Deck bleibt. Recht hübsch dagegen sieht eine kleine Reeling aus, die vom Stevenkopf bis auf die halbe Entfernung zum Mast hinreicht. Den Stevenbeschlag fertigt man aus 2 mm Messingblech, Abb. 23. Dicht hinter dem Cockpit werden zwei Leisten angebracht, die eventuell zum Belegen der Großschot dienen können.

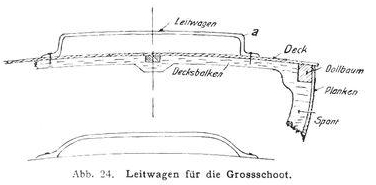

Der in Abb. 24 oben dargestellte Leitwagen hat den Nachteil, dass sich an der scharfen Ecke a der Schotring verfängt. Daher ist die in Abb. 24 unten dargestellte Form die bessere.

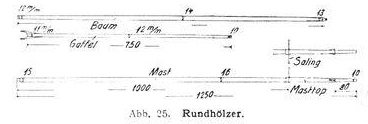

Rundhölzer. Da die nach der Zeichnung gebaute Modellyacht sloopgetakelt ist, sind an Rundhölzern Mast, Baum, Gaffel und Vorsegelfußraa anzufertigen. Sämtliche Rundhölzer sind aus gespaltenem Holze herzustellen, um sicher zu sein, dass die Faser auch gerade verläuft. Man mache die Rundhölzer nicht unnötig stark, des Windfangs und des Topgewichts halber, andererseits auch nicht zu schwach, da sie sich dann zu sehr durchbiegen und infolgedessen die Segel schlecht stehen. Außerdem wäre bei einem Rennen mit viel Wind der Verlust der Takelage zu befürchten. Das zu verwendende Holz muss gut ausgetrocknet, jedoch nicht zu spröde und brüchig sein. Zu schweres Holz, wie Eiche, Buche u. dergl. würde zu viel Topgewicht schaffen.

Die Abmessungen der Rundhölzer für das in Abb. 1 und 2 wiedergegebene Modell sind folgende:

Material: Tanne, gut ausgetrocknet. Man kaufe einige Besenstiele und suche daraus die leichtesten aus, aus diesen spalte man die Hölzer.

Abmessungen (vgl. Abb. 25)

|

Mast, Länge von Deck bis Top |

1,25 m |

|

Mast Länge von Top bis Saling |

1,-- m |

|

Mast Länge von Saling bis Top |

0,25 m |

|

Baum, ganze Länge |

1,12 m |

|

Gaffel, ganze Länge |

0,75 m |

|

Mast, Dicke an der Spur |

15 mm |

|

Mast, Dicke 0,75 m oberhalb Deck |

16 mm |

|

Mast, Dicke am Top |

10 mm |

|

Baum, Dicke am vorderen Ende |

12 mm |

|

Baum, Dicke in der Mitte |

14 mm |

|

Baum, Dicke am hinteren Ende |

12 mm |

|

Gaffel, Dicke am vorderen Ende |

11 mm |

|

Gaffel, Dicke in der Mitte |

12 mm |

|

Gaffel, Dicke am hinteren Ende |

10 mm |

|

Vorsegel-Fußraa in der Mitte 9 mm, an den Enden zugespitzt |

|

Die Takelung soll möglichst einfach sein, um beim Transport Mast und Segel schnell entfernen zu können oder beim Wechsel der Brise ein anderes Stell Segel schnell und mühelos aufbringen zu können. Die bereits beschriebene Takelung würde diesen Bedingungen sehr gut entsprechen. Der Mast, der mit einem Zapfen in der Spur an Deck steht, wird nur von zwei Wanten und dem Vorstag gehalten. Nach Lösen der drei Spannschrauben, Aushaken der Groß- und Vorschot, kann ein anderes Rigg gesetzt werden. Will man dagegen denselben Mast benutzen, so streift man Gaffel und Baum nach Lösen der Reihleinen, mit der das Vorliek des Großsegels am Mast gehalten wird, ab und setzt das andere Großsegel, das ebenfalls an Gaffel und Baum angereiht ist.

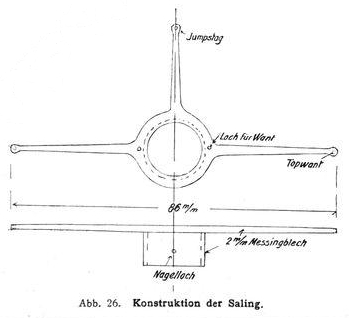

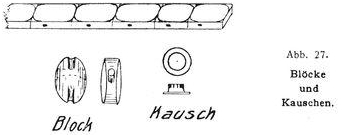

Eine gefälligere aber kompliziertere Takelung ergibt sich, wenn der Mast noch mit einer Saling versehen ist, wie sie in Abb. 26 gezeigt ist. Als Wanten sind an jeder Seite 1 mm starke Stahldrahtenden vorgesehen, die oben an den Stützring der Saling befestigt sind. Am anderen Ende der Wanten sitzen Spannschrauben, die an Schraubösen angreifen, die gut in den an dieser Stelle besonders sorgfältig mit den Spanten verbundenen Dollbaum eingeschraubt sind. Zwei weitere Wanten auf jeder Seite eine, laufen vom Top des Mastes durch die Nocken der Quersaling zur Bordwand. Diese können aus grüner oder andersfarbiger, gedrehter Angelschnur sein. Ein sogenanntes Jumpstag läuft vom Top des Mastes durch die Jumpstagspreize der Saling zur Mastspur; auch das Jumpstag wird mittels Spannschraube steif gesetzt. Wie Klau-, Piek- und Vorsegelfallen geschoren sind, ist aus Abb. 19 ersichtlich. Belegt werden sämtliche Fallen an Klampen vor dem Cockpit. Die dazu benutzten Blöcke sowie alle sonstigen Beschläge für Modellyachten können von F. Reyher Nachf. (Inhaber Tede & Meyer), Hamburg 9, Vorsetzen 15, bezogen werden. Will man Blöcke, Beschläge etc. selbst anfertigen, so nimmt man Ahornholz dazu, schneidet von dem 8 mm starken Brett einen Streifen in Breite der zu fertigenden Blöcke ab, zeichnet dieselben von beiden Seiten nebeneinander auf, und bohrt mit einer viereckigen Stahlspitze die Löcher durch; dieselben müssen reichlich groß zum Durchscheeren des Tauwerks sein, Abb.27 oben. Dann sägt man die Blöcke der Reihe nach ab und schnitzt sie so, wie es Abb. 27 unten zeigt.

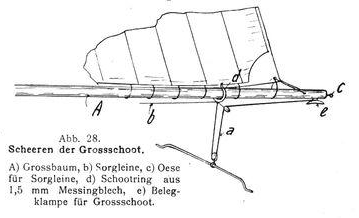

Das in Abb. 19 gezeichnete Scheeren der Großschot empfiehlt sich für Rennzwecke nicht, da die dazu benutzte Schnur zu lang wird und zum Bekneifen Anlass gibt. Die in Abb. 28 gezeichnete Anordnung ist praktischer. Die Sorgleine dient zum festhalten des Schotringes an einer bestimmten Stelle, sie kann verlängert oder verkürzt werden.

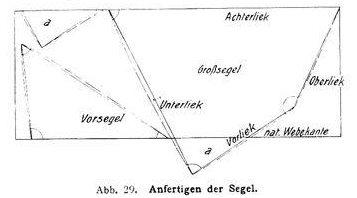

Die Segel werden aus dünner, möglichst leichter, aber dichter Leinwand hergestellt. Das Großsegel wird am besten, ebenso wie die übrigen Segel, aus einem Stück gemacht. Geht das nicht, so nimmt man die Naht so, wie es Abb. 29 angibt.

Man schneidet die Segel am besten so zu, dass die Webekante des Tuches mit dem Hinterliek zusammenfällt. Um die Segel zuzuschneiden, breitet man die Leinwand auf dem Fußboden aus und heftet die mit einigen Reißnägeln fest, ohne sie zu spannen oder zu verzerren, und zeichne dann die genaue Form auf. Oberliek sowohl wie Vor- und Unterliek werden nicht gerade wie das Achterliek geschnitten, sondern nach außen gewölbt, Abb. 29. Beim Großsegel ist die Wölbung des Unterlieks am größten, für ein 1 m langes Liek etwa 4 cm die Wölbung des Oberlieks am geringsten ca. 1 cm und die des Vorlieks ca. 2 cm. (Nach unserem Dafürhalten kann eine leichte Wölbung nach außen auch des Achterlieks nicht schaden, da es sich stets etwas nach innen zieht und hierdurch leicht das Aussehen und Stehen des Segels beeinträchtigt wird. Die Red.)

Wie weit hier die Ansichten auseinandergehen, mag daraus hervorgehen, dass von einigen Modellseglern das Oberliek völlig gerade, das Unterliek wie vorhin angegeben und das Vorliek nach innen gewölbt geschnitten wird. Das richtige Hintrimmen der Segel spielt da eine große Rolle, und es ist nicht ausgeschlossen, dass auch ein solches Segel bei richtiger Behandlung zu flachem, brettartigem Stand gebracht werden kann.

Die ausgeschnittenen Lieken werden eingefasst. Man kann dazu 2 cm schmales Band benutzen, das in der Mitte der Länge nach geknifft und dann mit der Maschine angenäht wird. Die Lieken der Segel können aber auch umgesäumt werden. Zu diesem Zweck schneidet man die umzusäumenden Kanten zirka 1 cm breiter aus, legt sie dann um und näht sie ebenfalls mit der Maschine. Das Einlegen dünner, gedrehter Angelschnur empfiehlt sich auch. Die Ecken der Segel werden außerdem durch aufgenähte Stücke verstärkt und mit Kauschen nach Abb. 27 versehen, nachdem die Löcher sorgfältig mit weißem Garn eingefasst sind. Die Kauschen werden durch diese durchgesteckt und von der anderen Seite mit einem kleinen Hammer leicht umgenietet. Das Einsetzen der Kauschen ist etwas mühsam; unbedingt erforderlich sind die Kauschen nicht. Es mag noch erwähnt sein, das es für das gute Stehen der Segel vorteilhaft ist, wenn die dazu benutzte Leinwand vor dem zuschneiden in Wasser eingeweicht wird. Man lässt sie dann auf einen Rahmen gespannt, trocknen, aber nicht in der Sonne. Kann Wind hinzutreten, dass das nicht straff aufgespannte Tuch ausflattert, so wird es sich völlig ausrecken. Dann ist ein Recken der Segel nach dem Zuschneiden nicht mehr zu befürchten.

Das Hinein steppen von Nähten in die Segel, um die Kleider der Segel großer Yachten zu imitieren, ist nicht zu empfehlen, da es tausend kleine Falten im Segel hervorruft. Auch das Straffziehen des Segels beim Durch nähen schützt nicht dagegen.

Hübsch gestreiftes Segeltuch, das allerdings etwas schwerer als feinstes Leinen ist, bekommt man bei B.J. Brady, Cuxhaven. Es ist 90 cm breit und kostet pro Meter 1,60 M. Für ein 5 kg-Modell sind ca. 2½ m erforderlich. Auch die Firma F. Reyher Nehfg., Hamburg 9, Vorsetzen 15, liefert englisches Segeltuch für Modellyachten in zwei verschiedenen Ausführungen.

Kaliko ohne Appretur ist ebenfalls gut zu verwenden. Der amerikanische Segler gebraucht häufig Lonsdale Battist, ebenfalls 90 cm breit.

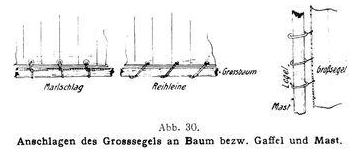

Das Anreihen des Oberlieks an die Gaffel und des Unterlieks an den Baum geschieht mit Marlschlag (Abb. 30, links) oder durch gewöhnliches Anreihen (Abb. 30, Mitte).

Zum Anreihen des Vorlieks am Mast kann man ebenfalls eine Reihleine benutzen. Passende kleine knöcherne Ringe, im Weißwarengeschäft gekauft, lassen sich vorzüglich als Legel verwenden.

Ober- und Unterliek dürfen beim Anreihen nicht zu straff ausgeholt werden, da sie sonst zu sehr recken; das Ausholen soll ganz allmählich erfolgen.

{mospagebreak title=Der Bau mit eingebogenen Spanten}

Der Bau mit eingebogenen Spanten

Der Bau einer Modellyacht mit eingebogenen Spanten ist etwas schwieriger als der bereits beschriebene mit ausgesägten. Das Dämpfen und Einbiegen der Spanten erfordert ein gutes Teil mehr Arbeit und Geschicklichkeit, so dass demjenigen, der noch kein Modell gebaut, diese Bauausführung als Erstlingswerk nicht anzuraten ist. Das, was im vorigen Kapitel mit den jetzigen Ausführungen übereinstimmt, soll nur kurz angedeutet und nur das Neue eingehender behandelt werden.

Der Mehraufwand an Zeit, Mühe und Kosten, der bei Herstellung einer Modellyacht mit eingebogenen Spanten erforderlich ist, ist nur dann gerechtfertigt, wenn die Yacht nach der Deplacementsregel segeln soll.

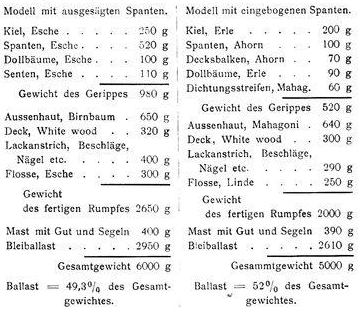

Bei dem angeführten Beispiel der Modellyacht in Abb. 1 und 2 macht der Gewichtsunterschied des Rumpfes 660 g zugunsten der Bauausführung mit eingebogenen Spanten aus.

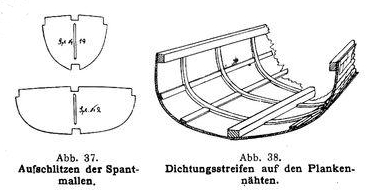

Die Herstellung der Spantmallen nach Abb. 1 und des Trägerartigen Kiels, Abb. 5 und 6, das Ausklinken der Mallen, um sie an Ort und Stelle einfügen zu können, Abb. 7 und 8, das Prüfen des guten Plankenverlaufs durch angelegte Straklatten und die Herstellung der beiden Dollbäume ist genau so wie beim Bau mit ausgesägten Spanten.

Während aber dort die Spantmallen innen ausgesägt werden, um die eigentlichen Spanten zu erhalten, werden die Spanten jetzt besonders angefertigt. Die Spantmallen dagegen werden nach Fertigstellung der Beplankung wieder herausgenommen und können wieder Verwertung finden, wenn nach derselben Zeichnung mehrere Modellyachten hergestellt werden sollen. Da nun die Spanten an der Kimm, besonders die Heckspanten, starke Krümmung aufweisen, so werden die eingebogenen Spanten aus möglichst zähem Holze, am besten aus Ahorn angefertigt. Mann nimmt zu diesem Zwecke ein möglichst gerade gefasertes 5 mm starkes Ahornbrett, und schneidet aus diesem die 4 mm breiten Spanten in Gestalt gerader, vierkantiger Streifen aus. Die Länge eines jeden Spants richtet sich nach dem Umfang des betreffenden Spants. Um die Verwechslungen zu vermeiden, macht man sie sämtlich etwas länger, als das Maß des Hauptspantumfanges beträgt, nämlich 480 mm.

Um nun diese Hölzer in die Form des betreffenden Spantmalls zu bringen, werden sie durch dämpfen geschmeidig gemacht. Man versuche nicht, die Spanten durch einseitiges Befeuchten mit heißem Wasser und durch Anhalten an eine Flamme in ihre Form zu zwingen. Man kann zwar auf diese Weise die Spanten in die gehörige Form hinbiegen, sie verbleiben aber nach Herausnahme der Mallen nicht in der ihnen gegebenen Lage, sondern zeigen das Bestreben, ihre ursprüngliche gerade Form mehr oder weniger wieder anzunehmen, und verziehen dann die an ihnen befestigten Planken und damit das ganze Modell. Anders ist es bei gedämpften Spanten. Der das Holz durchdringende Dampf macht es für jede noch so starke Krümmung geeignet, und nach dem Erkalten verbleibt es unverändert in der ihm gegebenen Form.

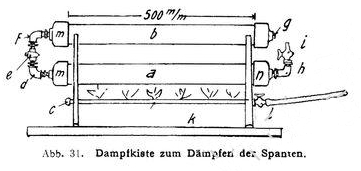

Einen einfachen und praktischen, selbst zu bauenden Dampfkasten zeigt Abb. 31. Er besteht aus dem unteren Dampferzeugungsrohr a und dem oberen Dämpfungsrohr b; beide aus 2 " (50 mm) starkem Gasrohr. Unter dem Dampferzeugungsrohr befindet sich die Feuerung, ein 3/8" (10 mm) Gasrohr c, in das eine Anzahl feiner Löcher gebohrt ist. Dies Rohr wird an einem Ende mit einer 3/8" (10 mm) Abschlussmuffe o, am anderen Ende mit einem 3/8" (10 mm) Schlauchhahn l, versehen, der mittels Gummischlauches an eine Gasleitung angeschlossen wird. Die aus den feinen Löchern ausströmenden brennenden Gase erhitzen das durch Muffe n, Kniestück h und Füllhahn i völlig mit Wasser gefüllte Dampferzeugungsrohr a, der sich bildende Dampf steigt durch das 3/8" Kniestück d, dem 3/8" Haupthahn e, und das zweite 3/8" Kniestück f in das Dämpfungsrohr b, in dem die zu dämpfenden Spanten liegen. Das zum Hineinlegen der Spanten offene Ende des Rohrs b wird durch eine 3/8" schraube g geschlossen. Der Apparat ruht auf einem mit zwei schmiedeeisernen Ständern versehenen Brett k.

Die Bedienung des Dampfkastens geschieht folgendermaßen. Man füllt Rohr a völlig mit Wasser, verbindet Rohr c mittels Gummischlauches mit der Gasleitung und entzündet die Flämmchen des Rohres c, öffnet dann den Haupthahn e und schraubt mit einer kleinen Zange oder einem passenden Schlüssel die Schraube g heraus. Zwei oder drei Spanthölzer werden in das Dämpfungsrohr gelegt und Schraube g erst dann wieder eingeschraubt, wenn Dampf auszutreten beginnt. Hat man das Dampfrohr verschraubt, so dreht man nach einigen Minuten, während welcher Zeit sich starker Dampf entwickelt, den Schlauchhahn l so weit zu, dass die Flammen nur noch winzig klein brennen. Dann dreht man den Haupthahn e zu, öffnet die Schraube g, lässt den im Rohr b befindlichen Dampf entweichen und nimmt eines der Spanthölzer heraus, das möglichst schnell um sein Mall herum gelegt wird. Die Spantmallen sind für diesen Zweck schon bereit gelegt. Das Umbiegen der Hölzer um die Mallen muss sehr schnell erfolgen, weil die dünnen Stäbe leicht abkühlen, und dann beim biegen brechen würden.

Zum Umbiegen der Hölzer bedient man sich eines größeren Brettes, legt eins der Mallen darauf und schlägt im Punkt c, Abb. 32, einen starken Nagel in das Brett. Man legt das gedämpfte Spantholz mit einem Ende an den Nagel c, schiebt dann das Mall in der in Abb. 31 ersichtlichen Weise mit einer Hand fest dagegen, legt mit der anderen Hand das Spantholz um die Außenkante des Malls herum und schlägt im Punkt d einen zweiten Nagel ein. Man verfährt so mit allen Spanten. Auch die vorderen Spanten lassen sich aus einem Stück, trotz des scharfen Knicks am Kiel biegen, wie Abb. 31, rechts, zeigt. Am nächsten Tag kann man die Spanthölzer losnehmen, ohne dass sie ihre Form ändern.

Hat man zwei oder drei Spanten um ihre Mallen gebogen, so legt man die nächsten in das Rohr b hinein, dreht die Schraube g zunächst nur mit wenigen Gewindegängen ein, dreht den Hahn e auf, lässt durch die noch undichte Schraube g die Luft entwichen, schraubt erst dann fest ein, sobald Dampf zu entwichen beginnt und dreht zuletzt den Schlauchhahn l wieder auf. Der sich im Rohr a bildende Dampfdruck wird höchstens 2 Atm betragen. Da die Gasrohre 10 Atm aushalten, ist eine Explosion nicht zu befürchten. Eine weitere Sicherung hiergegen bietet das Undicht werden der Verbindungsstellen der Armaturen, da sie nur mittels Bleiweiß und Hanf zusammengeschraubt sind.

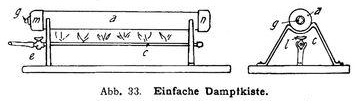

Einen wesentlich einfacheren Apparat, als den vorhin beschriebenen, stellt Abb. 33 dar.

In das Rohr a (2" starkes, 500 mm langes Gasrohr) werden quer zur Längsachse kleine Holzstückchen gelegt, die einen Rost bilden und auf die man die zu dämpfenden Hölzer legt. An einem Ende des Rohres befindet sich eine 2" Abschlussmuffe m, am anderen Ende die 2"x3/4" Muffe n, mit der das Rohr verschlossen wird, nachdem die Hölzer hineingelegt sind.

Hat man nach Herausschrauben der Schraube g das Rohr a zur Hälfte mit Wasser gefüllt, die Spanthölzer auf den Rost gelegt, mittels Gummischlauches das Rohr c an die Gasleitung angeschlossen und die Flammen entzündet, so wartet man mit dem Einschrauben der Schraube g, bis der Dampf auszuströmen beginnt.

Der Nachteil des in Abb. 33 dargestellten Apparats gegenüber dem in Abb. 31 wiedergegebenen, ist seine umständlichere Bedienung. Während man bei dem Apparat in Abb. 31 jederzeit durch den Haupthahn e den Dampf eintreten lassen und absperren kann, muss man bei dem Apparat in Abb. 33 den ganzen vorhandenen Dampf entweichen lassen, und nach Einlegen neuer Hölzer erst wieder frischen Dampf erzeugen.

Beide Apparate stellt jeder Klempner, Schlosser oder Installateur für billiges Geld her.

Sind sämtliche Spanthölzer um ihre Mallen gebogen und erkaltet, so nimmt man sie ab und schneidet sie in der Mitte durch. Dann legt man eine Hälfte auf die Vorderseite des dazu gehörigen Malls und hält sie dort mit zwei oder drei dünnen Stiften fest. Die überstehenden Enden werden dann bis auf 3 oder 4 mm langen Überlappzungen, die in Kiel oder Dollbord eingelassen werden, abgeschnitten. Die Außenseite des Spantholzes wird mit der nötigen Schräge versehen und in sauberer Übereinstimmung mit Außenkante Mall gebracht.

Sind auf diese Weise sämtliche Spanthölzer bearbeitet, so werden sie, immer noch am Mall befestigt, in Dollbaum und Kiel eingelassen und an diesen mit einem dünnen Nagel befestigt. Diese Abreit muss sehr sorgfältig und genau ausgeführt werden.

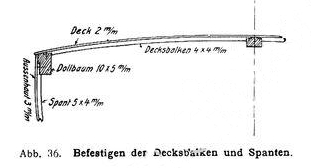

Zur Herstellung der Decksbalken nimmt man für jedes Spant Ahorn- oder Lindenholz von 4x4 mm, das mit der nötigen Decksbucht versehen wird. Nimmt man nun für jedes zweite Spant einen Decksbalken, so müssen diese 7x5 mm stark sein. In der Mitte werden sie etwas ausgeklinkt, um in den ebenfalls etwas ausgeklinkten Mittellängsträger eingelassen zu werden. Am Dollbaum werden sie mit 3 oder 4 mm langen Überlappzungen eingelassen. Abb.35 und 36.

Das Dann folgende Beplanken des Schiffes, das am besten vor dem Anbringen der Decksbalken ausgeführt wird, geschieht ebenso, wie es beim Bau mit ausgesägten Spanten beschrieben ist. Die nach vorher gefertigten Schablonen hergestellten Mahagoniplanken können kalt, ohne gedämpft zu sein, an Ort und Stelle gebracht werden. Durchgehende Spanten oder Längsspanten werden nicht verwendet, sondern man schneidet aus Holz, aus dem die Planken gefertigt sind, 6 mm breite Streifen und passt sie als Dichtungsstücke zwischen die Spanten auf die Plankennähte. Die Spantmallen waren vorher vorsichtig herausgenommen worden. Die vordersten und hintersten Mallen versieht man, um sie nach dem Beplanken mühelos herausnehmen zu können, in der Mitte mit Längsschlitzen. Abb. 37. Vor dem Herausnehmen schneidet man die Schlitze ganz auf und klappt die Mallhälften zur Seite. Die eingepassten Dichtungsstreifen, die gut zwischen die Spanten passen müssen, werden durch feine Messingnägel mit den Plankenkanten verbunden und mit Tischlerleim oder Schellack abgedichtet

Die Messingnägel haben einen gestauchten Kopf und sind ca. 5 mm lang. Sie werden vor dem Gebrauch auf einer Blechplatte über Feuer ausgeglüht und in Wasser abgeschreckt. Das in die Planke gebohrte Nagelloch wird mit einem feinen Spiralbohrer so tief versenkt, dass der Kopf des Nagels nach dem Glätten nicht zum Vorschein kommt. Nimmt man drei Planken auf jeder Seite, so wären zwei Reihen Dichtungsstreifen für jede Seite nötig, doch ist deren Gewicht so gering, dass man sich die schwierige Arbeit der Beplankung durch Einteilen der Außenhaut in vier Planken auf jeder Seite erleichtern kann. Statt der hölzernen Dichtungsstreifen kann man auch Leinwandstreifen zum Dichten der Planken gut verwenden.

Das Deck wird ebenfalls aus einem schönen Stück White wood, 2 mm stark, gefertigt. Nachdem die Mallen entfernt, die Decksbalken eingebaut und die Kielplatten festgeschraubt sind, kann das Deck gelegt werden. Eine gute Dichtung des Decks mit dem Rumpf erzielt man, indem man den Dollbaum mit nicht zu steifem Glaserkitt dünn bestreicht, dann das Deck darauf legt und festnagelt. Verfährt mit Außenhaut und Deck nach den gegebenen Anweisungen, so bekommt man ein Schiff, das absolut dicht ist und keinen Tropfen Wasser durchlässt.

Im Modell-Segelklub Kiel befindet sich keine Yacht, die ein Luk im Deck zum auftrocknen etwa eingedrungenen Wassers hätte. Der Verfasser hat ein, ohne Luk gebautes Modell ¼ Stunde, mit einem schweren Stein beschwert, auf den Grund eines Teiches gesenkt. Es stellte sich heraus, dass weder ein Tropfen Wasser eingedrungen war, noch Außenhaut oder Deck, die allerdings sehr sorgfältig lackiert waren, sich geworfen hatten.

Die über Streichen und Lackieren, Beschläge, Rundhölzer, Takelage und Segel gemachten Ausführungen gelten auch für das Modell mit eingebogenen Spanten.

Der Vergleich der Gewichte eines Modells mit ausgesägten Spanten und mit einem solchen mit eingebogenen Spanten ergibt folgendes Resultat:

Ein geübter Modellyachtbauer kann das Modell mit ausgesägten Spanten noch etwas leichter bauen; so leicht wie das zweite wird es aber auch dann nicht. Dafür muss es aber sowohl beim Bau, wie beim Segeln mit sehr großer Sorgfalt behandelt werden, da es, wenn die Spanten schwächer, als angegeben, ausgesägt werden, zu empfindlich und zerbrechlich sein würde.

Bei der Beschreibung des Modellbaues aus ausgesägten Spanten hatte der Verfasser nicht die Absicht, ein sensibles Modell zu beschreiben, sondern ein für Anfänger im Modellbootsbau geeignetes, kräftiges Boot, das beim Bau keine unüberwindlichen Schwierigkeiten bietet, konstruktiv gut durchgebildet, keinen zu verachtenden Gegner abgeben und schließlich für den Anfänger eine gute Vorschule für zu erbauende kompliziertere Modelle sein sollte.

{mospagebreak title=Das diagonal gebaute Modell}

Das diagonal gebaute Modell von Jos. Bauer

Eine andere Art, eine Modellyacht zu beplanken, ist eine Nachahmung des im Bootsbau häufig angewandten Diagonalbaus. Wegen der geringen Dicke der für den Modellyachtbau verwandten Planken lässt sich die übliche Verbindung der Planken, das Vernieten (Verklinken) nicht anwenden. Man ist deshalb gezwungen, die Planken zu verleimen.

Ehe ich zu einer ganz kurzen Beschreibung dieses Verfahrens übergehe, möchte ich bemerken, dass die Arbeit sehr schwierig ist und nur von Amateuren unternommen werden soll, die wirklich handwerksmäßig leimen können. Die Haltbarkeit einer solchen Außenhaut ist eine sehr große, und ein Aufweichen der Verleimung bei guter Lackierung durchaus nicht zu befürchten. Die Gewichtsersparnis ist aber gegen eine Modellyacht mit eingebogenen Spanten so gering, dass sich die Anwendung dieser Bauart wegen ihrer Schwierigkeit und Umständlichkeit kaum lohnt.

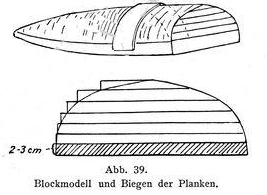

Das erste, was zu tun ist, ist die Anfertigung eines vollen Blockmodells, über das die Haut gespannt und geleimt wird.

Der Block wird aus Schichten, die nach den Wasserlinien ausgeschnitten sind, aufgebaut, und muss zur provisorischen Befestigung der Planken 2-3 cm höher hergestellt werden als der Schiffskörper eigentlich sein soll.

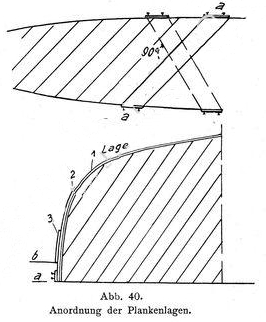

Der sorgfältig bearbeitete Klotz, der ein genaues Bild des Innenraums der zu bauenden Yacht darstellt, wird überall mit Pauspapier überzogen, damit die Planken nicht auf den Klotz festleimen. Darauf schneidet man sich aus 0,5 mm dickem Mahagonifournier 5 - 6 cm breite Streifen von genügender Länge und belegt damit den Klotz so, dass die Planken mit dem Kiel einen Winkel von etwa 45° bilden und möglichst genau aneinander stoßen. Die Enden der Planken werden bei a, Abb. 40, mit Hilfe kurzer kleiner Leisten festgenagelt. Diese erste Plankenlage wird mit mittelgrobem Glaspapier, das man um ein passendes Stückchen Holz legt, um es gut in der Hand halten zu können, abgeschliffen, um die Unterschiede in der Dicke der einzelnen Planken auszugleichen.

Jetzt kann man mit dem Aufleimen der zweiten Plankenlage beginnen.

Die Planken der zweiten Lage werden so aufgeleimt, dass sie mit der ersten Lage ungefähr einen rechten Winkel bilden. Abb. 40.

Die Art und Weise wie das Aufleimen zu geschehen hat, näher zu beschreiben, hätte keinen Zweck, da man aus einer solchen Beschreibung das Leimen doch nicht lernen kann. Wie oben schon erwähnt, muss man schon leimen können, bevor man sich an die Ausführung einer solchen Arbeit wagt.

Ist die zweite Lage mit der ersten Lage verleimt, so wird sie mit Glaspapier geschliffen und man kann mit dem Aufbringen der dritten Lage beginnen. Die dritte und letzte Lage legt man des schönen Aussehens halber längsschiffs. Des raschen Erkaltens des Leimes wegen kann man die Planken nicht über die ganze Schiffslänge in einem Stück legen, man ist daher gezwungen, einige Stöße, die gut verschließen müssen, anzuwenden. Die Planken werden, da man keine Möglichkeit hat, sie mit Schraubzwingen anzupressen, einfach gegen den Klotz genagelt. Die Nägel haben Unterlagen von kurzen Fournierstreifen, um die Planken beim Herausziehen der Nägel, nachdem der Leim getrocknet ist, nicht zu beschädigen. Die Stellen der Planken, die nicht vom Druck der Nägel getroffen werden, müssen mit dem glatten Kopf eines Hammers angerieben werden, bis der Leim etwas gebunden hat. Das Aufbringen der letzten Lage ist besonders mühsam wegen der vielen Stoß- und Längsnähte, die alle sauber schließen müssen, wenn die Yacht gut aussehen soll. Ist alles fertig, so lässt man die Haut, nachdem sie sauber geschliffen ist, noch einige Tage auf dem Klotz und trennt sie dann durch einen Schnitt bei b, Abb. 40, vom Klotz ab.

Die auf diese Weise hergestellte Haut ist so steif und fest, dass sie keine Spanten braucht. Nur in der Gegend des Mastes bringt man ein mit Erleichterungslöchern versehenes Spant, und für die von außen anzubringende Flosse einige Bodenwrangen an.

{mospagebreak title=Werkzeuge, Material und anderes}

Werkzeuge, Material und anderes

Es ist von großem Vorteil, beim Modellyachtbau einen abgeschlossenen kleinen Raum zur Verfügung zu haben. Eine Ecke in einem heizbaren, hellen Stall, oder in einem anderen Nebenraum würde aber auch schon genügen. Am besten ist ein leeres kleines Zimmer, dessen Boden man der Schonung halber mit Linoleum belegt. Doch kenne ich Leute, die in der Küche Modellyachten bauen. Es gehört da große Lust und Liebe zur Sache, um alle hieraus sich ergebenden Unbequemlichkeiten zu ertragen. Das Hervorsuchen und Wegpacken der Werkzeuge, das Beengende des Raumes und die liebevollen Bemerkungen der oft gestörten Hausfrau. Zu all diesem gehört Geduld und Ruhe. Steht jedoch ein eigner Raum zur Verfügung, so können Werkzeug und Material bis zum anderen Tage liegen bleiben und man spart nicht allein allerlei Arbeit, sondern kann auch ungestört arbeiten.

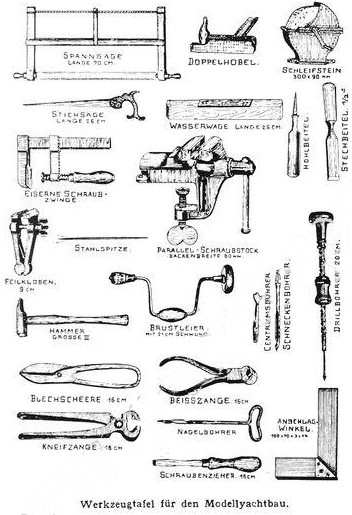

An Werkzeugen gebraucht man hauptsächlich folgende: (Abb. Werkzeugtafel für den Modellyachtbau) Eine gewöhnliche Zimmermannssäge mit einem gewöhnlichen und einem sehr schmalen Schweifsägeblatt, eine kleine 30 cm lange Stichsäge, einen Laubsägebügel mit den gröbsten erhältlichen Laubsägen, einen mittelgroßen Schrupphobel für grobe Arbeit und einen Doppelhobel, sogen. Putzhobel. Die eisernen amerikanischen Hobel eignen sich ganz vorzüglich, sind aber leider sehr teuer. Ein Stechbeitel, 13 mm breit, und vielleicht ein mittelgroßer Hohlbeitel, eine gröbere und eine sehr feine Kabinettraspel, einige kleine halbrunde, runde und flache Feilen, nicht über 15 cm lang, ein kleiner Schraubstock von vielleicht 8 cm Backenbreite, eine Brustleier, wenn möglich ein Drillbohrer mit Spiralbohrern von 1mm bis 12 mm, für die Brustleier einige kleine Schnecken und größere Zentrumsbohrer., ein Feilkloben kleinster Form, eine kleine Kneifzange, Beißzange und Blechschere, kleiner Flach- und Kreuzmeisel, ferner Durchschlag und Körner, eine schlank ausgespitzte vierkantige Stahlspitze zum Vorbohren feiner Nagellöcher.

Als Material für Modellyachtbau benutzt man für das Innenwerk des Rumpfes, das nicht auf Biegung beansprucht wird, möglichst leichtes Holz, Lärche, Erle oder Linde. Linde ist schon etwas zu weich und bietet Schrauben und Nägeln wenig Halt. Für das nur leicht gekrümmte Innenwerk, wie Dollbaum usw., kann man auch noch Erle und Lärche verwenden, dagegen nicht für die Spanten. Die Spanten, besonders die eingebogenen, mache man ausschließlich aus bestem, glatt gefasertem Ahorn oder Zedern, Zypresse ist nicht so gut, weil sie nicht so fein gemasert und zähe ist wie Ahorn.

Zur Außenhaut ist Mahagoni ein ganz vorzügliches Holz. Verhältnismäßig zäh, lässt es sich doch sehr gut bearbeiten. Es ist Temperatureinflüssen sowie der Nässe und Wärme am wenigsten von allen Hölzern unterworfen. Sein spezifisches Gewicht ist viel geringer als das des Eichenholzes, letzteres ist auch bedeutend schwerer zu bearbeiten. Der Preis des Mahagoni ist mäßiger und spielt bei den gebrauchten kleinen Quanten keine Rolle. Zeder eignet sich fast ebenso gut zur Außenhaut wie Mahagoni, doch ist es schwer erhältlich. Eiche und Buche sind für den Modellyachtbau viel zu schwer. Eschenholz, das seiner Zähigkeit wegen viel im Großyachtbau zu eingebogenen Spanten verwandt wird, muss sorgfältig ausgesucht werden, da es oft sehr grobfaserig ist. Teak splittert zu leicht. Buchsbaum, das man seines schneeweißen Aussehens halber zur Außenhaut gut verwenden könnte, ist sehr schwierig zu bearbeiten, biegt sich nur in der Längsrichtung gut und wirft sich auch unter den sorgfältigsten Lackanstrichen. White wood wird hauptsächlich zum Deck, seiner Leichtigkeit wegen, benutzt. Man erhält es in Stärken von 1-3 mm Messerfournier und in so breiten Blättern, dass man daraus das Deck aus einem Stück herstellen kann.

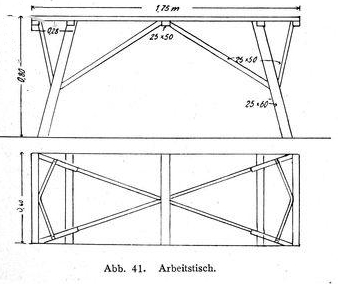

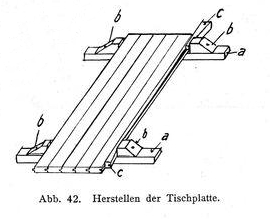

Zum Zeichnen und Bauen einer Modellyacht kann man sich einen Tisch nach Abb. 41 herstellen. Sämtliche Holzteile sind aus gut getrockneten Fichtenbrettern, 25x120 mm (1"x5") gefertigt. Zur Tischplatte verwendet man fünf Stück dieser, mit Nut und Feder versehenen Bretter. In den Abmessungen von 1,75x0,60 m genügt sie so ziemlich allen Anforderungen. Die Herstellung des Tisches ist sehr einfach und billig. Die Abb. 41 und 42 geben die nötigen Anweisungen. Man beginnt zunächst mit der Herstellung der Tischplatte und sägt dazu fünf Bretter von 1,75 m Länge aus, ebenfalls die fünf dazu gehörenden Querleisten. Bevor diese Querleisten aufgeschraubt werden, keilt man die Bretter der Platte fest zusammen, damit die Fugen derselben völlig sicht schließen. Wie man das machen kann, zeigt Abb. 42. a sind zwei starke Bretter, auf die man in passenden Abständen vier Klötze b aufschraubt. Mit Hilfe der Keile c werden die Bretter fest zusammengepresst, dann die Querleisten angezeichnet und mit Holzschrauben aufgeschraubt. Nach Entfernung der Keile wird die Platte abgehobelt. Die vier Füße und die Streben werden aus gleich starken Brettern, wie die Tischplatte, gearbeitet, und zwar nimmt man zu den Füßen Bretter von der Hälfte der Breite der Plattenbretter, zu den Streben schmälere und schwächere Bretter. Füße und Streben werden in die Querleisten eingelassen und gut verschraubt.

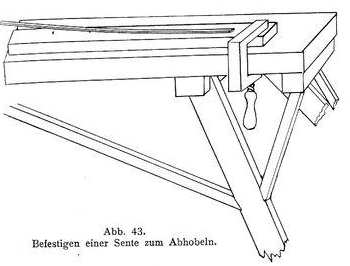

Dieser Tisch kann auch zum Hobeln benutzt werden. Man benutzt zum Festhalten der zu behobelnden Gegenstände eine Schraubzwinge aus Holz oder noch besser aus Eisen. Lange dünne Leisten, wie die Senten, kann man auf folgende Weise hobeln: Man nimmt ein stärkeres, auf einer Seite behobeltes Brett und zieht mittels gekreideten Bindfadens eine Mittellinie darauf, schlägt längs dieser Linie in größeren Abständen 10 mm lange Nägel zur Hälfte hinein, kneift die Köpfe derselben ab und feilt die 2 bis 3 mm lang herausstehenden Enden spitz. Dann trennt man die zu hobelnden Leisten von dem auf gleiche Dicke gehobelten Brett, aus dem man sie schneiden will, mittels des Fuchsschwanzes ab und drückt sie auf die spitzen Nägel des mit einer Schraubzwinge auf dem Tisch gehaltenen Brettes. Man kann jetzt die dünnen Leisten gleichmäßig behobeln, ohne dass sie brechen.

Die Eindrücke der Nagelspitzen in die Leisten beeinträchtigen deren Festigkeit nicht wesentlich. (Abb. 43) Man kann eine dünne Leiste auch ohne Hilfe von eingeschlagenen Nägeln behobeln, indem man sie auf den Tisch mit der Schraubzwinge festhält oder in Ermangelung derselben an einem Ende leicht festnagelt, so dass der Nagel beim Hobeln nicht herausgerissen wird. Man hobelt dann stets von dem Festhaltepunkt weg und nie auf ihn zu. Ist die Mitte und das freie Ende der Leiste behobelt, so macht man die andere Seite fest und behobelt den Rest. Zu dieser Arbeit gehört eine besonderes Geschick und eine leichte Hand, damit man das dünne, lose aufliegende Holz nicht zerbricht oder zerreißt. Der Hobel muss fein eingestellt sein und vorsichtig, ohne großen Druck geführt werden.

Das Hobeln mit Hilfe der Schraubzwinge auf solchem Tisch ist allerdings nicht sehr bequem, es lässt sich viel besser an einer richtigen Hobelbank machen, doch ist eine solche, auch in kleinen Abmessungen sehr teuer.

{mospagebreak title=Modell-Segeln}

Modell-Segeln

Dieser Abschnitt ist leider nicht so ausführlich geworden, wie es wohl wünschenswert wäre. Für Einzelsegeln lagen genügende Erfahrungen vor, jedoch nicht für den Regattabetrieb. Es ist deshalb das hier Gesagte ausschließlich für den Anfänger des Modellsegelsports geschrieben. Dem erfahrenen Modellsegler bietet es nichts Neues.

Im folgenden soll zunächst das Segeln von Modellyachten ohne Ruder (Steuereinrichtung) beschrieben werden.

Mit Modellyachten ohne Ruder kann man nicht vor dem Winde segeln. Die Anordnung eines Ruders ist nicht unbedingt erforderlich, da erstens die Brauchbarkeit (Schnelligkeit) einer Modellyacht sich zur Hauptsache beim Amwindsegeln zeigt, und zweitens vor dem Winde auch mit einem automatischen Steuer kein völlig gerader Lauf zu erreichen ist. Sodann ist eine automatische Steuerung eine immerhin komplizierte Einrichtung und, wie gesagt, eine nicht unbedingt verlässliche Sache, die nur für die Hand eines erfahrenen Seglers geeignet ist, um unerwünschten Zufälligkeiten zu begegnen. Trotz dieser Gründe sind am Schlusse dieses Abschnittes der Vollständigkeit halber einige von den in England und Amerika üblichen automatischen Steuervorrichtungen beschrieben.

Ist die Yacht aufgetakelt, und sind die Segel untergeschlagen, so wird mit dem Einsegeln begonnen.

Vor dem sogenannten „provisorischen" Einsegeln, d.h. dem Zuwasserbringen und Segeln des Modells, ehe es vollständig fertiggestellt ist, sei auf das dringendste gewarnt. Namentlich betrifft dies den Farbanstrich und die Lackierung. Kein Modell sollte eher ins Wasser kommen, bevor es nicht den letzten Anstrich erhalten hat. Ist es nur spärlich gelackt, so dringt die Feuchtigkeit des Wassers durch den zu dünnen, oft noch nicht erhärteten Lackanstrich und die bei Modellyachten der Deplacementsregel auf ein Minimum an Stärke reduzierten Planken werfen sich und reißen später beim Trocknen. Zum mindesten wird die Glätte der Außenhaut durch das Werfen der Planken verdorben.

Eine Mastspur mit verschiedenen Löchern zum verstellen des Mastes oder ein Ruder sind ein Kennzeichen, dass der Erbauer seinen Berechnungen nicht allzu sehr traute. Befolgt man die Regel, den Segelschwerpunkt 4/100 bis 6/100 der C.W.L. vor den Lateralschwerpunkt zu legen - die erste Angabe bezieht sich auf völlige, die letzte auf schlanke Modelle -, so wird man, sorgfältiges Arbeiten vorausgesetzt, einen verschiebbaren Mast nicht nötig haben.

Es ist also einleuchtend, dass nur dann zufriedenstellende Resultate beim Einsegeln erreicht werden können, wenn man mit einem gänzlich fertigen Modell beginnt.

Das Einsegeln geschieht am besten auf einem größeren Teich oder See, dessen Ufer von Gebüsch und Bäumen möglichst frei sind und auf dem keine Strömung vorhanden ist. Auch das besteingesegelte Modell kann auf einem Gewässer, dessen Ufer mehr oder minder abgedeckt sind, auf dem daher die Windströmungen verschiedenster Richtung sich kreuzen, keinen geraden Kurs segeln.

Ein leichtes, kleines, eventuell selbst hergestelltes Ruderboot wird auf größeren Gewässern und Seen, die Schilfbewachsene Ufer haben, als Begleitboot von großem Vorteil sein.

Hat man einen des Ruderns kundigen Bekannten, der die Fahrt der Modellyacht auf dem Ruderboot geschickt zu begleiten versteht, so erleichtert diese Hilfe das Einsegeln sehr; doch nehme man nur einen wirklich geschickten Ruderer, da ein ungeschickter mehr verdirbt, als gutmacht.

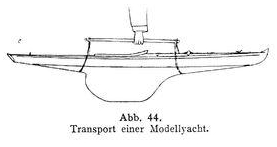

Liegt das Gewässer, auf dem man segeln will, so abgelegen, dass man das Modell nicht in der Nähe unterbringen kann, es also jedesmal transportieren muss, so ist eine Takelung, die ein schnelles Setzen und Entfernen von Mast und Segel erlaubt, von großem Nutzen. Mit Hilfe zweier Tragriemen kann man dann auch das größte Modell, nach Abnehmen von Mast und Segel, bequem transportieren (Abb. 44). An Ort und Stelle angelangt, takelt man es wieder auf, eine Arbeit, die ein geübter Modellsegler in zehn Minuten erledigt. Hat das Großsegel ein mehrfach geschorenes Piekfall, so setzt man dies etwas steifer durch, so dass im vorderen Teil des Segels, gleich unterhalb des Gaffelschuhs, leichte Falten entstehen. Später reckt das Piekfall soviel nach, dass das Segel glatt und ohne Falten steht.

Ist das Modell sorgfältig zu Wasser gesetzt, so legt man um die auf dem Vordeck befindliche Klampe das Auge der Schleppleine des Ruderbootes und schleppt das Modell zu einer günstigen Stelle des Sees, wo keine Kollisionen zu befürchten sind. Dann holt man es auf die Leeseite des Ruderbootes und stellt die Schoten ein.

Für den Kurs hart am Winde fiert man die Großschot so weit ab, dass der Baum einen Winkel von ca. 10° mit der Kielrichtung bildet. Die Gaffel, die naturgemäß etwas weiter als der Baum ausweht, wird einen Winkel von ca. 15° bilden. In den gleichen Winkel wie den Großbaum trimmt man den Vorsegelbaum.

Bei einem gut durchgearbeiteten Modell wird man dann die Freude haben, dass es, von der Leeseite des Ruderbootes losgelassen, hart am Wind liegend, einen stetigen Kurs laufen wird. - Bei luvgierigen Booten (bei denen das Moment der Vorsegel zu gering ist, der Segelschwerpunkt also zu weit hinter dem Lateralschwerpunkt liegt) wird der Vorsegelbaum in viel kleinerem Winkel getrimmt, oft fast mittschiffs geholt, um das sonst ständige Überstaggehen zu verhindern. Doch ist das, wie später erklärt wird, nicht die richtige Abhilfe.

Zum Einfangen des Modells bedient man sich eines ungefähr 2 m langen Stockes, der an einem Ende mit einem übergestreiften Gummiring zum Schutz gegen hartes Anstoßen versehen ist. Man lässt das Modell dann einen Schlag auf den anderen Bug machen. Es kommt vor, dass es bei derselben Schotstellung nicht gleich gut über beide Buge läuft. Die Ursachen hieran können in fehlerhafter Ausführung des Rumpfes oder im Verziehen oder Verbiegen der Flosse liegen. Dasselbe tritt ein, wenn die Leitwagen nicht genau Mitte Deck sitzen. Sollte die Yacht aber über beide Buge und bei der vorhin angegebenen Schotstellung das Bestreben haben, ständig anzuluven, das heißt: in den Wind zu schießen, so ist die Ursache in der falschen Lage des hinter dem Lateralschwerpunkt liegenden Segelschwerpunktes zu suchen. Um hier die nötige Abänderung zu treffen, muss man den Mast so weit vorausrücken, bis das Anluven aufhört. Durch entsprechendes Vergrößern des Vorsegels oder Verkleinern des Großsegels kann man ebenfalls die Luvgierigkeit beseitigen. Das Vorrücken des Mastes oder Verändern der Segelfläche soll nicht nach Annahme geschehen, sondern die Zeichnungen sind auf den betreffenden Fehler hin zu prüfen, und nach dem erhaltenen Resultat sind die Änderungen zu treffen. - Gänzlich falsch ist es, wenn man den Übelstand lediglich durch die Schotstellung regulieren wollte. Allerdings würde das Modell bei mittschiffs belegter Vorschot und mehr abgefierter Großschot ebenfalls Kurs halten, aber das fast backe Vorsegel würde die Fahrt stark behindern, und im Verein mit der zu weit abgefierten Großschot die Yacht nicht hoch genug am Winde anliegen lassen. Kurzum, sie könnte nicht das an Schnelligkeit leisten, was bei richtiger Lage des Segelschwerpunktes in ihr steckt.

Im umgekehrten Falle, wenn die Yacht leegierig ist, d.h. mit dem Buge vom Winde weggedrückt wird, liegt der Fehler in dem zu weit vor dem Lateralschwerpunkt liegenden Segelschwerpunkt. Eine rationelle Abhilfe geschieht hier nicht durch abfieren der Vorschot, und Anholen der Großschot, sondern in dem Achterausrücken des Mastes, Verkleinern des Vorsegels oder Vergrößern des Großsegels.

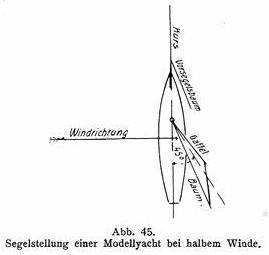

Da nun nicht alle Rennen hart am Wind gesegelt werden, so muss man das Modell auch auf die verschiedenen übrigen Kurse eintrimmen. Mit einem Modell ohne Ruder kann man auch noch bei halbem Winde einwandfrei segeln. (Abb. 45) Zwischen dem Amwind- und halben Wind-Kurs gibt es noch verschiedene Abstufungen. Um jede dazu gehörende Schotstellung sofort einstellen zu können, ist es nötig, die Schoten mit Zeichen für jede einzelne Stellung zu versehen.

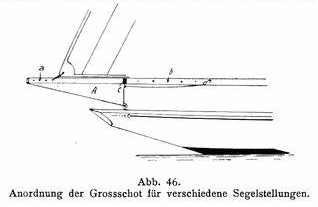

Bei der Abb. 46 dargestellten Schot ist das leicht möglich. Hat man z.B. die Stellung für den Kurs hart am Wind festgelegt, so macht man kurz vor der Belegklampe an der Großbaumnock einen mit einem roten Faden durchgezogenen Knoten in die Schotschnur. Die übrigen Schotstellungen markiert man mit anders farbigen Fäden.

Bemerkt sei hier noch, dass die Länge des Leitwagens für das Vorsegel einer 5 kg -Modellyacht nicht größer als 11 cm sein soll, seine Entfernung von Vorkante Mast 7 cm, die Länge des Leitwagens für die Großschot 16 cm; seine Entfernung von Hinterkante Mast 84 cm. Die Leitwagen dürfen nicht scharfkantig gebogen sein, sondern, wie in Abb. 24 angegeben, sanft gekrümmt.

Wie schon früher gesagt, ist es gut, mehrere Stell Segel für dasselbe Modell anzufertigen, die leicht auswechselbar, für verschiedene Windstärken passend sind. Mit jedem Stell wird die Modellyacht bei der betreffenden Windstärke sorgfältig eingesegelt und die Schoten markiert. Darauf wird das Segel mit seinem Zubehör in einen Bezug verstaut. Hat man diese nicht geringen Mühen des Einsegelns überwunden, so ist man gegen alle Zufälle der Regatta gesichert und braucht nicht vor jedem Rennen noch hastig nach der richtigen Schotstellung zu suchen oder zu reffen.

Besitzt man nur ein Stell Segel, so richtet man den Großbaumbeschlag und dessen Schot so ein, dass man das Großsegel durch drehen des Baumes aufrollen kann.

In Abb. 46 ist eine in England gebräuchliche Schotanordnung gezeigt, die bei Anwendung verschiedener Stell Segel ganz praktisch ist, aber kein Reffen des Segels durch Aufrollen des Großbaums zulässt. a sind kleine Ösen, die ein Ausholen des Großsegels bei etwaigem Recken zulassen. Die Ösen b sind jede für eine bestimmte Schotstellung ausprobiert und eingeschraubt. Die Schotschnur A ist mit einem Ende an der Großbaumnock befestigt und läuft von da durch einen Ring, der auf dem Leitwagen gleitet durch den Schotring c. Am anderen Ende befindet sich ein Haken, der nach dem jeweiligen Kurs in eine der Ösen b gehakt wird.

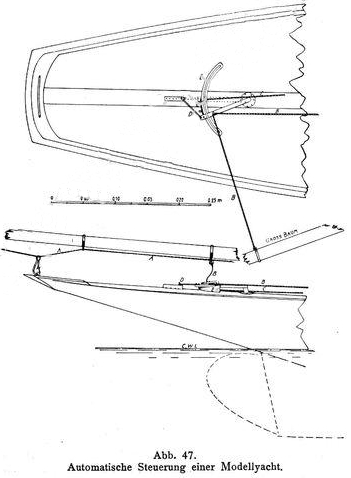

Wie schon bemerkt, wendet man in England und Amerika bei Modelyachten häufig ein Ruder an. Eine in den Vereinigten Staaten (im American Model Yacht Club) fast ausschließlich angewandte automatische Steuerung ist in Abb. 47 dargestellt.

Das Ruder, das möglichst senkrecht angeordnet sein soll, ist mit einer nach hinten zeigenden Ruderpinne versehen. Die zweite Schot B, die zum Segeln vor dem Winde gebraucht wird, ist am Großbaumdirekt über dem Ruder befestigt. Vom Baum geht sie durch ein Auge am Ende der Ruderpinne zu einer Belegklampe nach dem vorderen Deck. An ihrem äußersten Ende besitzt die Ruderpinne eine Durchbohrung; dort ist eine mit einem Knoten versehene Schur C durchgezogen. Diese läuft durch ein in der Mitte der Schiene E angebrachtes Loch zu einer Belegklampe nach vorne. Ihre Länge ist so bemessen, dass die Pinne nach jeder Stellung festgehalten werden kann und auch ganz nach beiden Seiten ausschlagen kann.

Das Gummiband D hat den Zweck, die Ruderpinne mittschiffs zu holen, wenn in Folge leichten Windes die Spannung in der Schot B nachgelassen hat, wie es die Hand eines Steuermanns einer wirklichen Yacht tun würde. Es ist vorteilhaft, sich in dem praktischen Gebrauch dieser Vorrichtung von darin erfahrenen älteren Modellseglern unterrichten zu lassen.

In Amerika gibt es für das Modellsegeln und zum Abhalten von Regatten künstliche Teiche von geringer Tiefe, in Rechteckform und 1/16 Quadratmeile groß. Diese Teiche sind mit Laufbrettern ringsum versehen, und weil man deshalb das Modell vom Ufer aus bedienen kann, so erübrigt sich ein Ruderboot, das auf natürlichen Seen mit schilfigen oder sumpfigen Ufern durchaus nötig ist.

Es sei für Anfänger noch darauf hingewiesen, dass die Schoten beim Amwindsegeln nicht zu sehr angeholt werden, da sonst die Yacht mit flatternden Segeln ständig in den Wind schießen würde.