Erschienen in der ModellYachtInfo 20/1991

In der Nr. 2/88 der Segelinfo habe Ich verschiedene Riggs und Stoffe besprochen. Als nächstes wäre Über die Herstellung der Segel zu berichten, wobei ich jedoch warnen möchte: Der Segelbau erfordert viel Übung und Erfahrung, die selbst die beste Baubeschreibung nicht gänzlich ersetzen kann.

An Werkzeug wird benötigt: 1 2m Lineal (ALU, Stahl), 1 2m Leiste ( 5 x 10mm, Holz oder Alu ), Dreieck (groß) Olfamesser, Messband, hartes 1mm Alublech 70 x 500 mm und Werkzeug, um es zu schneiden und zu feilen, Nadeln.

An Werkzeug wird benötigt: 1 2m Lineal (ALU, Stahl), 1 2m Leiste ( 5 x 10mm, Holz oder Alu ), Dreieck (groß) Olfamesser, Messband, hartes 1mm Alublech 70 x 500 mm und Werkzeug, um es zu schneiden und zu feilen, Nadeln.

Noch ein Wichtiger Bestandteil: das doppelseitige Klebeband. Es gibt verschiedene Klebequalitäten und Breiten . Für unsere Zwecke gut geeignet: Tesafix 959 4mm breit und eine breite Rolle mit 15 oder 25mm breit für Verstärkungen.

Außerdem benötigen wir noch einen Bogen Papier in einer Größe, das sowohl Gross wie Fock bequem aufgezeichnet werden kann.

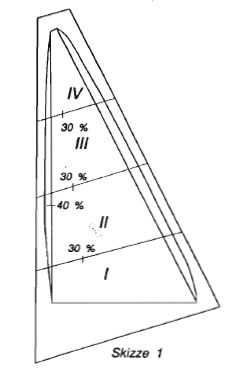

Wenn wir nun alles beieinander haben, können wir mit der Arbeit beginnen. Zuerst müssen Gross und Fock aufgezeichnet werden und zwar mit der genauen Unterteilung der Bahnen. Dazu müssen wir uns einmal klar werden, wieviel Bahnen wir machen wollen. Da gibt es nun 2 Möglichkeiten: Entweder jede Bahn bewirkt durch eine konstante Zugabe ein gleiches Plus an Profilwölbung oder es gibt Bahnen mit verschiedener Zugabe. Der einfachere und auch besser kalkulierbare Weg ist der mit konstanter Zugabe und auf den werde Ich mich hier auch beschränken. Diese konstante Zugabe kann man nun für alle Segel verwenden, die Tiefe der Profilwölbung wird durch die Anzahl der Bahnen bestimmt. Eine gewisse Rolle spielt auch noch das Segelmaterial, ein weiches Material gibt etwas mehr Wölbung als ein steifes. Wichtig Ist noch, dass diese Zugabe sehr gering sein soll, da sie sich durch alle Bahnen addiert. Ich verwende nun für ein 200cm SegeI 4-5, für 180cm und 160cm 4, für 140cm 3 und für 110 cm 2 Bahnen (Skizze 1).

Wie bekomme ich nun den Bauch in ein Segel? Der Bauch entsteht durch Materialstauchung. Die richtige Menge Segelmaterial an der richtigen Stelle ergibt die gewünschte Wölbung. Erreichen kann Ich das durch Materialzugabe an den Klebestellen der Bahnen; eine Schnittstelle Ist eine Gerade, die andere eine konvexe Kurve. Dadurch, dass Ich beide Schnittstellen entlang einer Geraden zusammenklebe, ergibt sich die Stauchung ( Skizze 2 ).

Wie bekomme ich nun den Bauch in ein Segel? Der Bauch entsteht durch Materialstauchung. Die richtige Menge Segelmaterial an der richtigen Stelle ergibt die gewünschte Wölbung. Erreichen kann Ich das durch Materialzugabe an den Klebestellen der Bahnen; eine Schnittstelle Ist eine Gerade, die andere eine konvexe Kurve. Dadurch, dass Ich beide Schnittstellen entlang einer Geraden zusammenklebe, ergibt sich die Stauchung ( Skizze 2 ).

Zur konvexen Schnittkurve: Die Zugabe beträgt bei einer Sehnenlänge von 500mm 1,5-3mm, wobei das Maximum bei etwa 30% der Sehnenlänge liegen sollte (Skizze 2).

Am besten Ist es, sich Schneidelehren aus hartem Aluminium zu schleifen, entlang der man die Kurve mit einem sehr scharfen Messer schneiden kann. Es soll der höchste Punkt der Kurve markiert sein, um Ihn auch an der Segelbahn an der Stelle des tiefsten Punktes des Bauches anlegen zu können.

Nun noch einmal zum Beginn: Zuerst müssen wir uns das Segel aufzeichnen, um die einzelnen Bahnen zu ermitteln und sie auszuschneiden. Auf beiden Seiten müssen wir mit etwas Materialzugaben rechnen, am Achterliek genügen etwa 20 mm, am Vorliek müssen es mindestens 30 mm sein, wenn wir das Vorliek umschlagen, sonst genügen auch 20 mm. Bel der obersten Bahn müssen wir am oberen Rand mindesten 50 mm zugeben, dasselbe am unteren Rand der untersten Bahn.

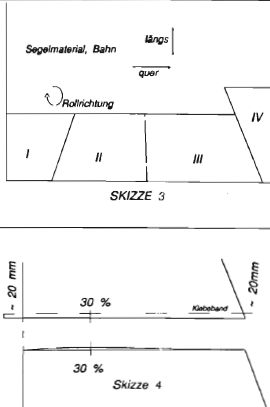

Noch etwas zu Geweberichtung: Bei Segelmaterialien mit Gewebestruktur ist auf die Fadenrichtung zu achten, weniger aus Festigkeitsgründen, die spielt bei unseren Segeln kaum ein Rolle, sondern wegen der Einrolltendenz. Außer Folien sind bei uns kaum Materialien zu bekommen, die nicht zumindest leicht eingerollt sind. Wie man den Zuschnitt der Bahnen auf der Segelmaterialrolle legt, um einerseits die Rolltendenz in den Griff zu bekommen und andererseits eine optimale Materialausnutzung zu erhalten, zeigt die Skizze Nr.3. Warnung: Es kann nur eine leichte Rollung akzeptiert werden, Materialien mit starker Einrollung sind unbrauchbar! So es uns gelingt, die Bahnen alle gleich lang zu machen, Ist die Materialausnutzung optimal ( siehe Skizze 3 ), da der Schnittwinkel konstant ist.

Noch etwas zu Geweberichtung: Bei Segelmaterialien mit Gewebestruktur ist auf die Fadenrichtung zu achten, weniger aus Festigkeitsgründen, die spielt bei unseren Segeln kaum ein Rolle, sondern wegen der Einrolltendenz. Außer Folien sind bei uns kaum Materialien zu bekommen, die nicht zumindest leicht eingerollt sind. Wie man den Zuschnitt der Bahnen auf der Segelmaterialrolle legt, um einerseits die Rolltendenz in den Griff zu bekommen und andererseits eine optimale Materialausnutzung zu erhalten, zeigt die Skizze Nr.3. Warnung: Es kann nur eine leichte Rollung akzeptiert werden, Materialien mit starker Einrollung sind unbrauchbar! So es uns gelingt, die Bahnen alle gleich lang zu machen, Ist die Materialausnutzung optimal ( siehe Skizze 3 ), da der Schnittwinkel konstant ist.

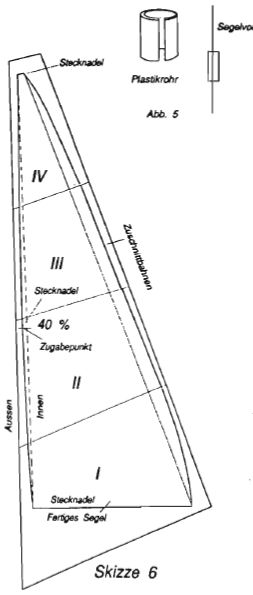

Nachdem wir uns die Bahnen ausgeschnitten haben, können wir darangehen, sie zusammenzukleben, wobei wir auch gleichzeitig die Wölbung einarbeiten müssen (Skizze4).

1.: Wir legen die oberste Bahn (Nr. IV) auf den Tisch und fixieren den unteren Rand mit dem 4mm breiten Tesaband, das wir etwa 2cm rechts und links überstehen lassen. Nun müssen wir den oberen Rand der Bahn III, der ja eine leichte Kurve ist, so auf den unteren Rand der Bahn IV kleben, das die resultierende Linie eine Gerade ist, dadurch erreichen wir die Materialzugabe, die die Wölbung ergibt. Gelingt uns das gut, haben wir keine Falte in der Naht, gelingt es aber nicht, bleibt nichts anderes übrig, als die Naht wieder aufzumachen und neu zu kleben. Das Ist der schwierigste Arbeitsgang des ganzen Sagelbaues! Zur Kontrolle machen wir ein kleines Loch am Kopf des Segels und hängen es auf einen Haken. Nimmt man es nun an den beiden unteren Eckpunkten, so kann man recht gut den Verlauf der Wölbung kontrollieren. Sind wir damit nicht zufrieden, so müssen wir, wie schon gesagt, neu kleben. Bei gut klebenden Materialien ist es maist besser, den schmalen Streifen mit den Klebeband herauszuschneiden, denn durch das Aufreißen der Naht beschädigt man meist das Material. Auf diese Art müssen wir nun alle Bahnen aneinanderkleben. Es gibt auch eine andere Art des Bahnen Klebens über eine Klebeschablone, sie wurde von Herrn Riess vor einiger Zelt im Schiffsmodell beschrieben und kann dort nachgelesen werden.

2.: Das Kleben der Vorliekkante. Dadurch, dass das Segel eine Wölbung hat, Ist die Vorliekkante keine Gerade, sondern eine Kurve. Der höchste Punkt dieser Kurve liegt, abhängig vom Profil, bei etwa 40 % von unten, bei einem 200cm Segel also bei ungefähr 80 cm. Wie viel diese Zugabe betragen muss, Ist eine sehr schwierige Sache. Haben wir eine 1,5mm Schablone zum Schneiden verwendet, 4 Bahnen auf ein 200cm Segel genommen, müsste dies ein Profil von etwa 10% Tiefe ergeben haben. Bei geradem Mast würde das nun eine Vorliekkurvenzugabe von 5 - 8 mm erfordern. Ist der Mast gebogen, so müsste das natürlich berücksichtigt werden.

Die Vorliekkante kann nun aus verschiedenen Materialien gemacht werden . Bel der Befestigung des Segels mit Ringen am Mast verwende ich fast Immer das Segelmaterial selbst, außer es ist sehr hart, wie manchmal bei Sturmsegeln. Bei der Segelbefestigung in einer Keep brauchen wir ein möglichst elastisches Material, das einzige das hier in Frage kommt, ist ganz dünner Spinnakerstoff. Leider kann es auch dabei böse Überraschungen geben, da sehr oft der Spinnakerstoff wesentlich stärker schrumpft, besonders im Klebeberelch, als das Segelmaterial und es dann sehr unschöne Runzeln gibt. Es gibt noch eine Möglichkeit und zwar Keep und Drehmast; Hier dürfte die beste Methode die Befestigung mit geschlitzten Plastikrohren ( Bowdenzugrohren vom Flugmodellbau ) sein (siehe Abb 5), die mit Sekundenkleber fixiert werden - das funktioniert bei den meisten Materialien.

Nun zu Tat: Gleiches Material: Wir legen unser Großsegel flach auf den Tisch, befestigen es oben und unten, am besten mit Stecknadeln - hoffentlich ist's nicht der Zimmertisch - und beim 40% Punkt eine 3. Nadel um 5mm nach außen, 2m Leiste, 10x5mm, außen anlegen, Kurve innen und außen anzeichnen. Leiste wegnehmen, entlang der äußeren Linie Klebeband 4mm kleben, Abdeckpapier noch nicht abziehen! Alles, was Über die Äußere Linie hinaussteht, wegschneiden. Nun das Segelmaterial entlang der inneren Linie ganz scharfkantig umbiegen, ev. mit dem Fingernagel niederreiben. Nun das Abdeckpapier des Klebebandes vorsichtig abziehen und den umgebogenen Teil von der Mitte aus nach beiden Selten Vorsichtig andrücken. Erst wenn alles passt, endgültig anreiben ( Skizze 5).

Nun zu Tat: Gleiches Material: Wir legen unser Großsegel flach auf den Tisch, befestigen es oben und unten, am besten mit Stecknadeln - hoffentlich ist's nicht der Zimmertisch - und beim 40% Punkt eine 3. Nadel um 5mm nach außen, 2m Leiste, 10x5mm, außen anlegen, Kurve innen und außen anzeichnen. Leiste wegnehmen, entlang der äußeren Linie Klebeband 4mm kleben, Abdeckpapier noch nicht abziehen! Alles, was Über die Äußere Linie hinaussteht, wegschneiden. Nun das Segelmaterial entlang der inneren Linie ganz scharfkantig umbiegen, ev. mit dem Fingernagel niederreiben. Nun das Abdeckpapier des Klebebandes vorsichtig abziehen und den umgebogenen Teil von der Mitte aus nach beiden Selten Vorsichtig andrücken. Erst wenn alles passt, endgültig anreiben ( Skizze 5).

Verschiedenes Material: ähnlicher Arbeitsgang wie vorher, nur müssen wir uns zuerst einen 205 cm langen 25 mm breiten Streifen aus Spinnakermaterial ausschneiden. Segel auflegen, mit den Stecknadeln befestigen nur diesmal die Leiste innen anlegen, Innen anzeichnen, die Linie sollte durch das Segelmaterial hindurch auf der anderen Seite erkennbar sein! Leiste weg, Klebeband entlang der Inneren Linie außen kleben, Schutzpapier noch nicht abziehen. Überstehendes Material entlang der äußeren Klebebandkante wegschneiden, Schutzpier abziehen, Spinnakerstreifen aufkleben. Segel umdrehen, entlang der durchscheinenden Linie Klebeband und danach 2. Seite des Spinnakerstreifens aufkleben. Das Ergebnis ist eine schmale Tasche aus Spinnakermaterial, in die wir z.B. eine Schnur einziehen können. Bitte zur Kontrolle Segel immer wieder am Loch am Kopf aufhängen und auf glatten Verlauf nachprüfen. Stimmt alles, so gehören nun die Verstärkungen angebracht, Entweder aus dem gleichen Material, aus dem wir schon das Segel gefertigt haben, oder auch aus dickerem. 3 pro Segel, eine oben am Kopf, eine unten beim Mast und eine unten außen, dort die größte und stärkste, denn dort kommt am meisten Zug aufs Segel. Ist dies geschehen, so können wir nun das Segel fertig ausschneiden. Vorher aber unbedingt noch einmal alles nachmessen, das ist die letzte Möglichkeit, noch etwas zu korrigieren! Das Ausschneiden selbst geschieht am besten mit einem guten Lötkolben, er sollte aber nicht zu schwach sein (100 Watt ist das Minimum) und vor allem sehr heiß werden. Geschnitten wird am besten entlang Aluminiumleisten und -schablonen und zwar Aluminium aufs Segel legen und Außen schneiden, eventuelle Ausrutscher gefährden dadurch nicht das Segel. Durch das Schneiden mit dem Lötkolben wird das Segelmaterial an der Schnittstelle verschweißt und ein späteres Ausfransen verhindert. Die letzte Arbeit ist noch das Anbringen der Ösen ( Löcher ) zur Aufhängung des Segels. Dazu mit einem erhitzten angespitzten Stahldraht die Löcher In das Material brennen.

Sinngemäß gehen wir nun beim Focksegel vor. Der Unterschied besteht hier hauptsächlich In der Vorllekkurve, hier brauchen wir keine Zugabe, sondern wir müssen Im Gegenteil etwas Material wegnehmen. Es handelt sich um etwa 3 - 5 mm, wieder bei etwa 40 % der Vorlieklänge von unten gemessen. Warum etwas wegnehmen? Durch den Winddruck auf die doch weiche Vorllekkante, die ja nur auf einem dünnen Stahlseil aufgehängt ist, wird das Vorliek zurückgedrückt und wir haben de facto eine Materialzugabe. Machen wir es nicht, so wird die Fock bei etwas Wind zu bauchig und die Spaltbreite zwischen Fock und Gross stimmt nicht mehr. Allerdings müssen wir bei sehr wenig Wind die Fock lockerer fahren , sonst bekommen wir eine Falte. Überhaupt bitte beachten: Die Fock soll eher wenig Wölbung haben, und die sollte weit vorne liegen!

Bel der Fock hat ein Vorliek aus Spinnakermaterial keinen Sinn, am besten Ist es, das Segelmaterial umzuschlagen, genau so wie beim Groß beschrieben. Es sollte ja die Vorliekkante so steif wie möglich werden und da kommt uns das Umschlagen gerade recht. Es gibt auch noch die Möglichkeit, die Vorderkante glatt abzuschneiden und einen - das Vorliek umfassenden - Streifen aus steifem Material um das Vorliek herum zu kleben. Es muss jedoch so viel Platz gelassen werden, dass wir eine Stahllitze einziehen können.

Die Fock selbst sollte ein sehr flaches Profil aufweisen und das nur an der Vorderkante, ein gerader Profilverlauf am Achterliek ist sehr wichtig! Andernfalls bekommen wir nämlich Schwierigkeiten mit der Einstellung des Öffnungswinkels der Fock (zum Gross). Es besteht die Gefahr, dass der Abwind der Fock bei starker Profilwölbung im Achterliekbereich nicht am Gross vorbeistreicht, sondern, zu stark abgelenkt, ins Gross hineinbläst. Segellatten können da sehr hilfreich sein!

Die Fock selbst sollte ein sehr flaches Profil aufweisen und das nur an der Vorderkante, ein gerader Profilverlauf am Achterliek ist sehr wichtig! Andernfalls bekommen wir nämlich Schwierigkeiten mit der Einstellung des Öffnungswinkels der Fock (zum Gross). Es besteht die Gefahr, dass der Abwind der Fock bei starker Profilwölbung im Achterliekbereich nicht am Gross vorbeistreicht, sondern, zu stark abgelenkt, ins Gross hineinbläst. Segellatten können da sehr hilfreich sein!

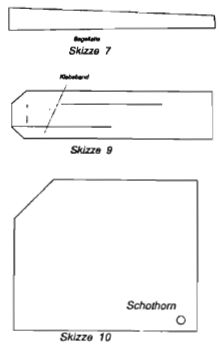

Überhaupt noch ein Wort zu Segellatten, ein schwierigeres Problem als man annehmen würde . Das Problem liegt im Material der Latten und in deren Anbringung. Die Latte sollte nämlich zur Segelmitte hin möglichst weich sein, um einen glatten Übergang zu erzielen und zum Achteterliek hin steif, um ein Einrollen zu verhindern. Ausserdem sollte sie natürlich selbst möglichst gerade sein, und das auch bei Sonne und Regen! In Frage kommen hier hauptsächlich Kunststoffe ähnlich dem Zelluloid, z.B. Hart - PVC oder Ähnliches. Man kann die Latte auch noch konisch schneiden, schmaler zu Segelmitte und man kann das schmale Ende auch noch dünner schleifen, was schon ziemlich aufwendig ist. (Siehe Skizze 7 und 8) Man muss hier etwas herum probieren! Befestigen kann man sie entweder, indem man 1. eine Tasche aus Segelmaterial aufs Segel (Skizze 9) klebt und die Latte dann hineinschiebt. (wird Im Grosssegelbau meist verwendet). Der Vorteil Ist, dass man verschiedene Latten ausprobieren kann und der Verlauf ist meist ganz gut. 2. kann man die Segellatte auch direkt aufs Segel mit Doppelklebeband aufkleben . Dies ist aber problematisch, denn es kann sich beim Flattern des Segels die Latte wieder lösen - passiert gerne - und außerdem bildet sich beim Aufkleben gerne ein Falte.

Noch ein paar Bemerkungen zu Segelverstärkungen: Wir benötigen sie an 3 Stellen im Segel, und zwar an den Ecken = Aufhängungspunkten. Die Verstärkungen sollten möglichst klein sein - gerade groß genug, um den Zug aufzunehmen und ins Segel weiterzuleiten. ( Skizzen 10, 11 u. 12) Als Material kommt entweder das Segelmaterial selbst in Frage ( außer bei Folie, die reißt zu leicht ein ) oder ein etwas Stärkeres. Es sollte möglichst ein Gewebe sein um ein Einreißen an den Ösen zu vermeiden, oder zumindest eingepresste Fäden haben (Materialien, wie sie bei Sturmsegeln verwendet werden). Ich klebe die Verstärkungen meist nur mit Doppelklebeband und nähe nicht mehr. An den Aufhängepunkten kommen noch Ösen ins Segel, nur Löcher brennen bewährt sich nicht gar so, nach einiger Zeit sind es dann meist Langlöcher.

Noch ein paar Bemerkungen zu Segelverstärkungen: Wir benötigen sie an 3 Stellen im Segel, und zwar an den Ecken = Aufhängungspunkten. Die Verstärkungen sollten möglichst klein sein - gerade groß genug, um den Zug aufzunehmen und ins Segel weiterzuleiten. ( Skizzen 10, 11 u. 12) Als Material kommt entweder das Segelmaterial selbst in Frage ( außer bei Folie, die reißt zu leicht ein ) oder ein etwas Stärkeres. Es sollte möglichst ein Gewebe sein um ein Einreißen an den Ösen zu vermeiden, oder zumindest eingepresste Fäden haben (Materialien, wie sie bei Sturmsegeln verwendet werden). Ich klebe die Verstärkungen meist nur mit Doppelklebeband und nähe nicht mehr. An den Aufhängepunkten kommen noch Ösen ins Segel, nur Löcher brennen bewährt sich nicht gar so, nach einiger Zeit sind es dann meist Langlöcher.

Ich glaube, nun so ziemlich alles durchbesprochen zu haben. Ich wünsche noch gutes Gelingen und vor allem viel Geduld, denn der Lernprozess Ist mühsam und dornig und es gibt immer wieder Rückschläge zu verkraften