Segelherstellung

Dieser Baubericht hat nun aber gar nichts mit Gewicht zu tun, sondern handelt nur vom Segel. Beim Segel beträgt der Unterschied zwischen einem ganz leichten und einem schweren Segel höchstens 50 Gramm. Beim Segelstoff sollte man nicht vom Tuchgewicht ausgehen, sondern einfach davon, aus welchem Stoff man am einfachsten ein gutes Segel bauen kann.

Das leichteste Segeltuch wiegt etwa 25 g/m² und wird nur für Spinnacker verwendet. Es werden aber auch Gewebe mit 400 g/m² hergestellt. Beide Gewebe werden auf modernen Automaten hergestellt. Durch die Kettfäden - es können bis zu 12000 sein wird der Schussfaden geschossen. Das geschieht aber nicht mehr mit einem Weberschiffchen, sondern mit einem Stahlgeschoß, das den Faden immer nur von einer Seite mitreißt und dann loslässt, oder durch Greifarme, die den Faden bis zur Mitte durchreichen. Von der anderen Seite schnappt dann ein anderer Arm den Faden und zieht ihn rüber. Aber auf den modernsten Jetstrahl-Maschinen wird der Schussfaden auf einem Wasserstrahl durch das Fach geschossen. Der Faden wird dann abgeschnitten und von einem Stahlkamm kräftig gegen den vorhergehenden Faden geschlagen, das geschieht bis zu 400mal in der Minute. Danach wird das Tuch beschnitten, gereckt, gewalzt und mit heißen Bädern geschrumpft und wieder mit heißen Walzen geglättet. Erst nach all diesen Arbeitsvorgängen und vielfachen Kontrollen geht das fertige Tuch auf 100-m-Rollen ins Lager.

Durch diese Veredelung des Polyestertuches kann das Tuch weich wie Wolle oder hart wie ein Brett gemacht werden. Uns interessieren nur die leichten Qualitäten mit etwa 100 g/m² Gewicht. Das Tuch sollte dabei auch nicht zu steif sein, weil sonst bleibende Knitterfalten im Material jeden Segelschnitt illusorisch machen. Aber „lappich" darf das Segel auch nicht sein, weil dann das Profil nicht steht. Aus diesem Grunde ist leichter Spinnackerstoff auch nicht ideal. Ohne Wind hängt das Segel wie ein Sack, und das Profil des Segels muss erst vom Wind aufgebaut werden, bevor das Segel zieht.

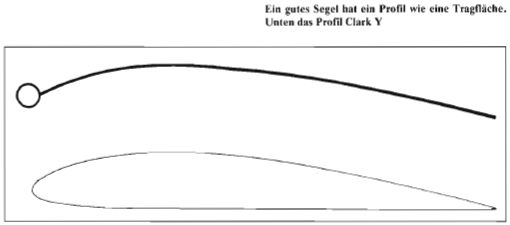

Damit wären wir schon bei einem sehr wichtigen Punkt der Segelherstellung. Beim Segelprofil oder beim Segelbauch . Aerodynamisch ist zwischen einer Flugzeugtragfläche und einem profilierten Segel kein Unterschied. Ein flaches Profil hat wenig Widerstand, aber auch wenig Auftrieb. Doch dieser Auftrieb ist in einem großen Anstellbereich vorhanden. Ein stark gewölbtes Profil hat viel Widerstand und auch viel Auftrieb, der uns allein interessierende Auftrieb ist nur mit einem ganz exakt eingehaltenen Anstellwinkel zu realisieren. Das ist aber beim Segeln nicht immer möglich, weil die Segelstellung oft gar nicht oder nur ungenau zu erkennen ist.

Man wird deshalb einen Mittelweg wählen müssen. Ein Profil mit einer Wölbung von 10% hat sich als sehr gut erwiesen, wobei der höchste Punkt der Wölbung im ersten Drittel liegen sollte. Je weiter dieser Punkt nach hinten wandert, desto mehr Querkraft entsteht, die das Boot krängen lässt, aber es nicht vorwärts antreibt.

Die Schwierigkeit bei der Segelherstellung liegt darin, diesen Segelbauch - die Wölbung des Profils - an der richtigen Stelle in das Segel zu bringen. Wird das Segel aus einem Stück geschnitten, dann ist das relativ einfach, aber nur in beschränktem Maße möglich, indem das Vorliek bauchig und nicht gerade geschnitten wird. Diese Zugabe von etwa 3 bis 8 Millimetern - je nach Stoffqualität - bewirkt dann bei geradem Mast, dass hinter dem Mast im Tuch eine Beule entsteht. Wird zu viel Material zugegeben, dann wird aus der Beule eine Falte, die sich aber auch bilden kann, wenn das Vorliek zu stramm gezogen wird.

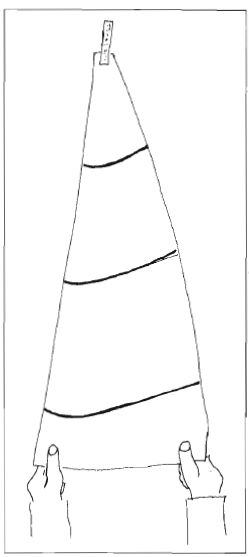

Relativ einfach lässt sich aber dieser Bauch erzielen, wenn man das Segel mit der Keepschnur in den Mast einzieht, bevor das Segel genäht oder geklebt wurde. Durch leichtes Massieren mit der flachen Hand kann man einen gut proportionierten Bauch in das Segel arbeiten. Dabei muss das Segel aber auch am Kopf, am Hals und am Schothorn gehalten werden.

Sehr viel komplizierter wird es aber, wenn das Segel in einzelne Bahnen zerlegt und zugeschnitten werden soll. Dafür ist der auf diese Weise erzeugte Bauch aber genau an der richtigen Stelle und im richtigen Ausmaß.

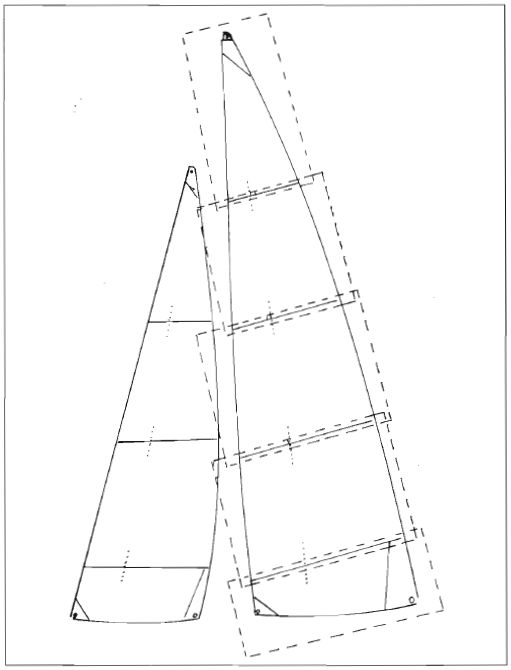

Für die Herstellung eines Bahnensegels wird der Segelriss mit einer Linie für den Wölbungsscheitelpunkt im Maßstab 1:1 aufgezeichnet. Die Fock wird in 4 Bahnen und das Großsegel in 5 Bahnen aufgeteilt. Dabei wird die unterste Bahn schmaler und die oberste Bahn breiter gehalten. Die Trennlinien laufen senkrecht zum Achterliek. Aus Segeltuch werden dann die einzelnen Bahnen mit Zugabe für die Überlappung und die Lieken zugeschnitten.

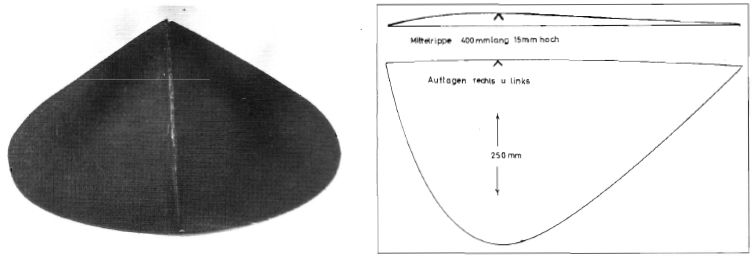

Um die einzelnen Bahnen mit der richtigen Wölbung wieder miteinander zu verkleben, bauen wir eine Klebeschablone aus Sperrholz oder sehr steifer Pappe. Dazu wird eine etwa 400 mm lange Mittelrippe hergestellt und mit zwei schrägen Auflageflächen rechts und links versehen. Auf dieser Klebeschablone wird der höchste Punkt markiert, die obersten Bahnen werden so aufgelegt, dass sie um 5 mm überlappen. Damit sie nicht verrutschen, müssen sie mit Klebestreifen oder Nadeln fixiert werden. Dann wird die oberste Bahn mit 5 mm breitem Doppelklebeband belegt und das Klebeband mit dem Fingernagel stark festgerieben. Wenn der Papier-Abdeckstreifen vom Klebeband abgezogen wird, ist die nächste Bahn nur leicht aufzudrücken. Wenn die Klebenaht nicht ganz glatt sein sollte, kann sie mehrere Male wieder gelöst werden. Jede Klebeverbindung wird kontrolliert und kann bei einwandfreiem Profil festgerieben werden.

Auf diese Weise wird jede weitere Bahn angeklebt und kontrolliert. Auch beim Bahnensegel wird das Vorliek etwa 2 bis 3 mm bauchig geschnitten. Dieses Maß wird durch den verwendeten Segelstoff bestimmt und ist, wie beim Segel aus einem Stück, durch Versuch zu ermitteln. Wenn das Segel einwandfrei steht, wird die Klebenaht einmal mit der Maschine durchgenäht. Man kann aber auch vorher einmal zur Probe mit dem geklebten Segel einen Versuch machen.

Wer aber ein Segel mit größerem Bauch oder weniger Bauch haben will, muss sich eine entsprechend geänderte Klebeschablone herstellen. Der große Vorteil liegt darin, dass alle Nähte gleichmäßig ausfallen. Freihändig so exakt zu arbeiten wäre äußerst mühselig. Dass dem Segel dann noch Verstärkungen am Kopf- und Schothorn aufgenäht und Ösen eingepresst werden, ist selbstverständlich. Auch, dass das Achterliek heißgeschnitten wird und bei Bedarf Segellatten aufzukleben sind, bedarf keiner Erklärung. Auch wurde an dieser Stelle bereits ausführlich über die Achterliekrundung berichtet (Schiffsmodell 10/1983, S. 539). Mittels der leicht herzustellenden Klebeschablone ist es jetzt auch ungeübten „Segelmachern" möglich, mehrere Stellsegel anzufertigen, ohne die Kasse über Gebühr zu belasten.