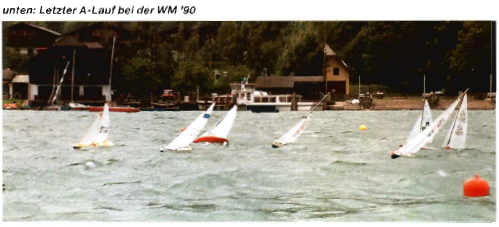

Nachdem die LAST MINUTE während der Rennen um die NAVIGA-We!tmeisterschaft 90 von diversen Seglern mit Maßband und Notizblock ausgekundschaftet worden ist, möchte ich auf diesem Wege auch allen anderen interessierten Seglern einen detaillierten Einblick in dieses Boot geben. Vor allem deshalb, weil es in Deutschland eine recht große Anzahl von Ein-Meter-Yachten gibt, die im Prinzip alle mit der LAST MINUTE verwandt sind: Entweder sie basieren auf einem GfK-Rumpf, dessen Formschale direkt vom Rumpf der LAST MINUTE stammt, oder es handelt sich um die Graupnersche MIRAMARE, deren Protomodell das Vorgängerboot der LAST MINUTE war.

Zur Entstehung der Yacht ein kleiner, auch persönlicher Rückblick:

1986, als die F5-E-Klasse noch in einem Planungsstadium war, bekam ich auf der Suche nach einem neuen Boot für jemanden, den ich gerne zum RC-Segeln schubsen wollte, den Bauplan der französischen MlNl CEDAR vom Erfolgskonstrukteur Paul Lucas in die Hände. Informiert mit dem Hinweis auf die bevorstehende Klassengründung sowie einem Regelblättchen über die amerikanische ,,Olympic-One-Meter-Class". war ich schnell voller Begeisterung wieder in der heimischen Bastelstube: Endlich eine Klasse, die allgemein günstig für den Einstieg ins RC-Regattasegeln sein würde, da u. a. die Abmessungen auch für jüngere Segler einen relativ problemlosen Umgang erlauben und der Griff ins Portemonnaie nicht zu tief ausfallen dürfte.

Das Projekt faszinierte mich also, nicht nur wegen der erkennbar viel versprechenden Rumpflinien der MlNl CEDAR. Also wurde rasch ein Holzmodell gebaut, nur als Formklotz gedacht, von dem dann mehrere Negativformen abgeformt wurden. Aus diesen Negativformen entstanden hier in Berlin die ersten Ein-Meter-Yachten, und nach Verleih einer der Formen wurde auch im Westen Deutschlands kräftig gewerkelt. GfK-Rümpfe aus diesen Produktionen habe ich später auf verschiedene Weise wieder gesehen.

Das Projekt faszinierte mich also, nicht nur wegen der erkennbar viel versprechenden Rumpflinien der MlNl CEDAR. Also wurde rasch ein Holzmodell gebaut, nur als Formklotz gedacht, von dem dann mehrere Negativformen abgeformt wurden. Aus diesen Negativformen entstanden hier in Berlin die ersten Ein-Meter-Yachten, und nach Verleih einer der Formen wurde auch im Westen Deutschlands kräftig gewerkelt. GfK-Rümpfe aus diesen Produktionen habe ich später auf verschiedene Weise wieder gesehen.

Im Frühjahr 1987, nach offizieller Bekanntgabe der F5-E-Klassenbestimmungen, schwamm dann hier auch bald die erste Yacht (nicht meine!), und auch von ,,Modellbaumulti" Graupner wurde Interesse angemeldet. Sehr schnell kam dann 1988 die MIRAMARE auf den Markt. Zu schnell, wie einige gleich meinten; man hätte doch bitteschön erstmal verschiedene Yachten testen sollen. Nun, bei unserem Sautempo war da sicher noch so manches Jahr vergangen, zudem ist die MlNl CEDAR in Frankreich eine erprobte und wohl auch recht erfolgreiche Einheitsklasse, so dass man mit einem ähnlichen Rumpfdesign sicher nichts falsch machen konnte.

Letztendlich zeigt ja auch der WM-Sieg der LAST MINUTE, dass das Konzept durchaus richtig ist.

Meine immer noch andauernde Begeisterung und Aktivität in dieser ja eigentlich Einsteigern gedachten Klasse - obwohl ich sicherlich aufgrund meiner M-Booterfahrung nicht mehr zu diesen zähle und deshalb auch schon mehrfach kritisiert worden bin -, begründet sich aber ganz einfach auf den ungeheuren Segelspaß, den diese Boote vermitteln und das bei einem Bruchteil des nötigen finanziellen Einsatzes für eine gute Yacht im Vergleich zu den heute recht teuren M- oder 10 R-Yachten. Die E-Klasse bietet da eine wirkliche Alternative für all diejenigen, die des vielen Geldausgebens müde sind, aber trotzdem erfolgreich und mit Spaß Regatten segeln wollen.

Die LAST MINUTE hat zwar zwei Vorgänger, aber durch Verkauf beider Yachten war ich seit Frühsommer 89 ohne ein segelfertiges Exemplar einer Ein-Meter-Yacht; leider, wie ich so manches Mal feststellen durfte. Dafür lagen zwei neue Rümpfe im Regal, die irgendwann auch mal gebaut werden sollten (sollen!)

Die LAST MINUTE hat zwar zwei Vorgänger, aber durch Verkauf beider Yachten war ich seit Frühsommer 89 ohne ein segelfertiges Exemplar einer Ein-Meter-Yacht; leider, wie ich so manches Mal feststellen durfte. Dafür lagen zwei neue Rümpfe im Regal, die irgendwann auch mal gebaut werden sollten (sollen!)

Ursprünglich wollte ich 1990 auch gar nicht an der Naviga-WM teilnehmen, da die Urlaubspläne anderes versprachen. Dann kam aber doch alles anders, und mit einmal hatte ich noch gute vier Wochen Freizeit bis zum Start der WM. Zeit genug für ein neues, modifiziertes Ein-Meter-Boot. Und da kurz darauf auch meine Familie das Haus zu Urlaubszwecken verließ, na, was gibt es Schöneres als ein ganzes Haus frei zum Basteln . . .?

Vier Tage vor dem Startschuss war ich auch soweit fertig (auch im übertragenen Sinn), das Boot hatte sogar eine kurze Probefahrt absolviert, und nachdem unser Haus auch wieder die wohnlichere Note zurückerhalten hatte, ging es mit allen Teilen und viel Werkzeug zur Endmontage an den Wolfgangsee. Am Vermessungstag erfolgten dann erste Testfahrten und abends sah die Welt nicht so toll aus. Noch ein bisschen drehen hier und justieren da und dann ab ins Bett. Nun, der folgende Rest ist durch SM ja b bekannt. Obwohl ich mit dieser etwas chaotischen Vorbereitung Erfolg hatte, möchte ich es nicht zur Nachahmung empfehlen. Empfehlen möchte ich aber auf jeden Fall den Bau einer solchen Yacht, es geht ja auch in Ruhe. Wer weiß, wer dann 1992 ,,Weltmeister" wird?

Die folgenden Ausführungen gelten nicht nur genau für die LAST MINUTE, sondern betreffen auch die MIRAMARE und als Alternativlösung die Vorgängeryacht BUMERANG. Ich hoffe, dass sie z.T. auch auf andere Yachten dieser Art zutreffen und auch einem Neuling etwas helfen können. Daneben sind speziell für den Neuling auch die Bücher von F. K. Ries (Neckar-Verlag) zu empfehlen. Auch wenn er nur ein bisschen von dem Inhalt braucht, so geben sie doch einen Überblick über einige Techniken und regen so manches Mal so oder so zum Nachdenken an.

{mospagebreak title=Der Rumpf}

Der Rumpf

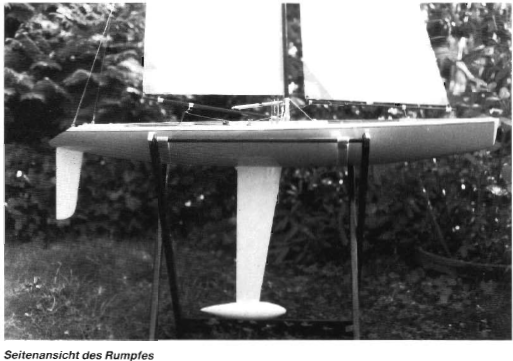

Wie im Technikbericht der WM schon gesagt, besteht der Rumpf aus Holz, genauer gesagt aus einem Sandwich Balsa/GfK. Ursprünglich sollte dieser Rumpf auch nicht aufs Wasser, es handelt sich nämlich bloß um den ,,Formklotz" zur Negativformerstellung. Ich hatte mir bei dessen Herstellung, welche zugleich mein erster Bau eines Holzrumpfes war, ziemliche Mühe gegeben, Nach dem Abzug der Form verschwand der Klotz erstmal auf dem Dachboden. Durch den dezenten Hinweis meiner Eltern, doch endlich mal dort ein wenig aufzuräumen - sonst würden sie das in sehr radikaler weise tun (= Totalverlust aller gesammelter Materialien ...) - fiel er mir Anfang 1990 wieder in die Hände. Nun schmeißt man ja nur ungern weg, woran man einmal lange gesessen hatte, und so wollte ich wenigstens noch mal die Festigkeit bzw. die Stabilität des Spantenaufbaus testen.

Wie im Technikbericht der WM schon gesagt, besteht der Rumpf aus Holz, genauer gesagt aus einem Sandwich Balsa/GfK. Ursprünglich sollte dieser Rumpf auch nicht aufs Wasser, es handelt sich nämlich bloß um den ,,Formklotz" zur Negativformerstellung. Ich hatte mir bei dessen Herstellung, welche zugleich mein erster Bau eines Holzrumpfes war, ziemliche Mühe gegeben, Nach dem Abzug der Form verschwand der Klotz erstmal auf dem Dachboden. Durch den dezenten Hinweis meiner Eltern, doch endlich mal dort ein wenig aufzuräumen - sonst würden sie das in sehr radikaler weise tun (= Totalverlust aller gesammelter Materialien ...) - fiel er mir Anfang 1990 wieder in die Hände. Nun schmeißt man ja nur ungern weg, woran man einmal lange gesessen hatte, und so wollte ich wenigstens noch mal die Festigkeit bzw. die Stabilität des Spantenaufbaus testen.

Für den reinen Holzbau waren die Hinweise aus dem Buch „Marblehead-Boote" von F. K. Ries sehr hilfreich gewesen. Aus Angst vor Verzug hatte ich allerdings auch für die Spanten gutes 3-mm- Schiffssperrholz genommen, ebenso ein gutes Grundbrett aus mehrfach verleimtem Schichtholz. Im nach hinein hat sich das sehr gelohnt, den trotz der langen Lagerung bei gewiss nicht Optimalen Bedingungen hat die Form noch eine sehr glatte, beulen- bzw. dellenfreie Oberfläche. Die Spanten hatten sich nur unwesentlich abgezeichnet. Die Planken waren aus 3 mm dicken, harten Balsabrettern mit einer eigenen Schneidkonstruktion 6 mm breit herausgeschnitten worden. Eine Messerklinge aus einem Teppichmesser diente dabei als Schneidwerkzeug, und aus eigener Erfahrung möchte ich dazu nur bemerken, dass man selbiges gut abkapseln sollte. Ein Prompt halb angeschnittener Daumen belehrte mich dieser Weisheit der Arbeitssicherheit!

Nach dem nötigen Verschleifen wurden zur Konservierung und Festigkeitssteigerung noch zwei Lagen 100-g Glasgewebe aufgebracht, anschließend erfolgte die Spritzlackierung mit Zweikomponenten-Autolack vom Fachmann, die für die erwünschte hochwertige Oberfläche der Negativformen erforderlich ist. Mit Hammer und Schraubenzieher ging ich nun spaßeshalber daran, die gut verklebten Vollspanten vom dicken Grundbrett zu ,,lösen". Das klappte sogar recht gut, entgegen der Versprechungen des Klebstoffherstellers. Anschließend ging es an das „Heraustrennen" der Spanten aus der Balsaschale, wozu jeweils nur ein Handgriff nötig war. Vor mir lag dann eine recht leichte, etwas labile Balsaschale mit glatter Außenhaut. Das jetzt wegwerfen? Nix da, also wurde das Innere der Schale erstmal gut angeschliffen und von allen Klebstoffrückständen befreit. Anschließend habe ich eine Lage 100-g-Glasgewebe mit Epoxydharz einlaminiert. Zusammen mit den bereits vorhandenen zwei 100-g-Glasla-gen als Außenhaut erbrachte dieses Sandwich eine ungeheure Steifigkeit. Auch das Gewicht mit 450 g lag noch deutlich unter dem einer ABS-Schale, und das bei größerer Stabilität. Ich war begeistert, und der Rumpf wanderte zunächst mit ins Regal zu den beiden anderen ,,Bauvorhaben".

Für alle diejenigen, die dieses Boot nachbauen wollen, stehen für den Rumpf drei Möglichkeiten zur Verfügung:

- Bau nach Bauplan der MINI CEDAR, also in Holz (muss ja nicht Balsa sein).

- Erwerb (oder Bau) einer der GfK-Schalen, die z.T. auch mit einer separaten Kielflosse angeboten werden (Auskunft darüber bei der SASCHA-Werft, Heinz Sarnes, Klosterfeld 18, 2127 Scharnebeck, 0413618245).

- Am einfachsten: Erwerb der MIRAMARE-ABS-Schale bzw. des Bausatzes. Letzteres würde ich speziell allen „noch nicht so versierten" Interessenten empfehlen.

Im Sommer war es dann soweit, und aus der Planung sollte Realität werden. Wegen des kurzen Zeitraums kam natürlich nur der Ausbau der Holzschale in Frage, von den beiden Vorgängern und diversen anderen „Verwandten" hatte ich über dieses Boot schon einige Kenntnisse. So z. B. über die unschöne Eigenschaft, mit dem Heck - d. h. dem Spiegel - deutlich im Wasser zu liegen, also nicht bündig mit der Heckkante abzuschließen. Sowas erzeugt laut Theorie eine störende Verwirbelung des Heckwassers, was besonders bei wenig Fahrt (= leichter Wind) bremsend sein soll. Außerdem sieht es in meinen Augen auch hässlich aus, wenn das Heck ins Wasser taucht, ist ja schließlich kein Motordampfer. Da es sich bei meinen Booten nur um etwa 1-2 mm handelte, wurde die Holzschale, die glücklicherweise hinten noch etwas Auslauf hatte, am Bug einfach um 1 cm verkürzt und dafür das Heck um eben jenen Zentimeter länger gelassen. Der Bug wurde dadurch zwar etwas dicker, aber das betraf nur den Fenderteil über der Wasserlinie. So hoffte ich, bei gleicher Anordnung der weiteren Gewichte das Heck frei zu bekommen. Um es vorweg zu sagen: Bei spiegelglattem Wasser hat es auch geklappt, sonst leider nicht besonders. Trotzdem würde ich diese Veränderung beibehalten und beim Bau eines Holzrumpfes gleich mit berücksichtigen. Bei der MIRAMARE-Schale sollte man das aber lassen, ihr Bug entspricht von Haus aus dem jetzigen, außerdem hat die Schale geringfügig mehr Volumen, so dass bei geauem Einhalten der 1,7 kg plus 2 kg Kiel das Problemchen gar nicht auffallen dürfte. Außerdem ist alle Theorie umsonst, wenn es auf dem Wasser doch nichts ausmacht. Im Vergleich habe ich jedenfalls keinen nennenswerten Unterschied feststellen können.

{mospagebreak title=Der Kiel}

Der Kiel

Der Kiel ist für ein Segelboot sehr wesentlich! Der z.Zt. gängige letzte Schrei in der Regattaszene sind Kielflossen mit semielliptischen Umrissen, wobei die Hinterkante elliptisch o. ä. gerundet verläuft. Soll weniger Widerstand erzeugen. Na ja, da es einfacher zu bauen war, blieb ich bei der alten Trapezform, zumal ich dazu gerade eine neue Negativform meiner M-Bootflosse hatte. Die Kielflosse der LAST MINUTE besteht also aus zwei GfK-Schalen, die in der Form an den Kanten bereits verklebt sind. Nach der Entformung wurde dann eine verjüngte Balsaleiste plus einiger Kohlefaserrovings längs in die Flosse eingeschoben und dann das Ganze noch ein wenig zusammengedrückt, um das Profil etwas dünner zu gestalten (ebenfalls der letzte Schrei). Sie misst so an der dicksten Stelle 9 mm, was einige allerdings noch als zu dick ansehen. Je dünner die Flosse nämlich ist, umso weniger Widerstand bietet sie dem umströmenden Wasser. Auf der anderen Seite nimmt aber auch die Wirkung der Profilierung ab. Zur Befestigung der Flosse im Schiff, die abnehmbar sein muss (Klassenvorschrift), dienten zwei eingeklebte 6-mm-Kohlefaserrohre. Es reichen dafür natürlich auch Nirostastangen, bloß hatte ich die gerade nicht. Die Rohre, vorher ziemlich rau und kerbig geschliffen, sind etwa 6 cm tief in der Flosse verklebt und müssen genau parallel zueinander verlaufen, sonst passen sie später nicht mehr in die Rohre im Rumpf. Zur besseren Festigkeit wurde anschließend der ganze obere Flossenteil mit Balsaholz und einem Epoxy-Microballon-Gemisch ausgefüllt.

Über die Profilform der Flosse gibt es auch viele Meinungen. Nicht wenige „Nicht-Regatta-segler" benutzen als Flosse einfach ein Stück Alublech, 3 oder 4 mm dick mit gerundeten Kanten. Na ja, gehen tut das auch, aber bei einem Vergleich mit einem gleichen Boot mit profilierter Flosse sieht diese Einfachlösung an der Kreuz recht blass aus. Ich benutze bisher am liebsten ein 08/15-Standardprofil in Tropfenform (etwa NACA 009), etwa so wie auch das Segelprofil ist. Die Bleibombe ist (ebenfalls abnehmbar) mit zwei 3-mm-Nirostastangen an der Flosse befestigt. Ursprünglich war sie 2,5 kg schwer, aber eine gute Feile/ Raspel brachte sie nach einiger Zeit in die jetzige Form mit etwa 1,8 kg. Eine Arbeit, die ich bereits 1988 gemacht hatte, sonst wäre ganz einfach die Bombe der MIRAMARE verwendet worden, die dafür sehr gut geeignet ist.

Nun hat ja nicht jeder eine Negativform zur Hand. Die Flosse meines M-Bootes ist z.B. auch aus Holz hergestellt. Dazu nimmt man zwei dünne Sperrholzplatten (max. 1 mm) und verklebt diese ebenfalls um eine verjüngte Leiste, die das Profil der Flosse erzeugt. Anschließend am besten noch mit Glasgewebe (2 X 100 g) überlaminieren. Die so erreichte Steifigkeit ist für eine E-Yacht ausreichend. Befestigung im Schiff ebenfalls mit Stangen. Bei der BUMERANG wurde an Stelle der verjüngten Holzleiste ein fertiger, computerkontrolliert profilgeschnittener Styroporkörper verwendet, den mir ein entsprechend gut ausgerüsteter Segelflugbekannter erstellt hatte.

Oder man hat sehr viel Lust am Schleifen und schleift sich seine Flosse aus einer Schiffssperrholzplatte. Hierbei gleich an die Aufnahme im Schiff denken, indem man die Flosse länger macht und oben wieder verjüngt (Ersatz der Stangen). Ein dazu passender Kasten aus ABS oder Holz im Rumpf bildet dann die Aufnahme, auch als Schwertkasten bezeichnet.

Festigkeitsmäßig ist das am besten, und das Profil ist so wie gewünscht zu gestalten. Es dauert aber lange und birgt die Gefahr der Asymmetrie. Statt Sperrholz kann man auch Balsa nehmen, das ist aber noch leichter schief zu schleifen. Obligatorisch ist hier ein Überzug mit Glasgewebe.

Wer es einfacher mag: Auch hier bietet die MIRAMARE wieder ein Teil an: Ihre Kielflosse ist sehr geeignet, und wer sie noch tunen will (ich z. B.), der schleift den vorderen Bereich flacher, so dass der Eintrittswiderstand abnimmt. Ein weiterer Vorteil dieser Wahl sind die bereits eingearbeiteten Befestigungsstangen und die passende Bombe. Auch die LASTMlNUTE lässt sich damit ausrüsten, denn beim Einkleben der Aufnahmerohre für die Kielbefestigung im Rumpf diente sie zum Ausrichten, da die spätere Flosse erst im zweiten Anlauf so wie gedacht wurde. Die Hinterkante der Flossen schleife ich erst fast spitz und dann nach der Lackierung rechtwinklig etwa 1 mm dick. So entsteht eine gute scharfe Abrisskante.

Das Ruderblatt ist aus einem Balsakern plus 2 X 100-g Glasüberzug. Die Ruderachse besteht aus 4-mm-Messing. Messing hat den Vorteil, dass man nach einem Stoß die Achse wieder geradebiegen kann, während bei steiferen Materialien entweder die Achse bricht (z. B. die KDH-Steckruderachse) oder die Verklebung aufgibt. Ich setze die Achse inzwischen so, dass etwa 1/5 der Ruderfläche als Balanceteil dient, also vor der Achse liegt. Früher hatte ich meist einen größeren Balanceteil, weil das die Rudermaschine entlastet, aber bei größeren Ruderausschlägen bremst das zu sehr. Auch die Neigung der Achse ist nicht mehr so stark wie früher oder wie bei der MIRAMARE, sondern nur noch etwa 3°. Ich bilde mir dabei ein, dass bei einem Vollausschlag des Ruders, etwa beim schnellen Halsen um die Leetonne, der Bug des Schiffes nicht mehr so stark ins Wasser gedrückt wird, wie bei einem dann ziemlich geneigt stehenden Ruderblatt, wo fast ein kleiner „Höhenrudereffekt" auftritt, wenn das Wasser nicht nur zur Seite, sondern auch nach unten abgelenkt wird. Eine ganz gerade Anordnung der Achse soll aber auch wieder strömungstechnisch nicht optimal sein. Das Ruderblatt hat ein ähnliches Profil wie der Kiel und ist an der dicksten Stelle etwa 5 mm stark.

Das Ruderblatt ist aus einem Balsakern plus 2 X 100-g Glasüberzug. Die Ruderachse besteht aus 4-mm-Messing. Messing hat den Vorteil, dass man nach einem Stoß die Achse wieder geradebiegen kann, während bei steiferen Materialien entweder die Achse bricht (z. B. die KDH-Steckruderachse) oder die Verklebung aufgibt. Ich setze die Achse inzwischen so, dass etwa 1/5 der Ruderfläche als Balanceteil dient, also vor der Achse liegt. Früher hatte ich meist einen größeren Balanceteil, weil das die Rudermaschine entlastet, aber bei größeren Ruderausschlägen bremst das zu sehr. Auch die Neigung der Achse ist nicht mehr so stark wie früher oder wie bei der MIRAMARE, sondern nur noch etwa 3°. Ich bilde mir dabei ein, dass bei einem Vollausschlag des Ruders, etwa beim schnellen Halsen um die Leetonne, der Bug des Schiffes nicht mehr so stark ins Wasser gedrückt wird, wie bei einem dann ziemlich geneigt stehenden Ruderblatt, wo fast ein kleiner „Höhenrudereffekt" auftritt, wenn das Wasser nicht nur zur Seite, sondern auch nach unten abgelenkt wird. Eine ganz gerade Anordnung der Achse soll aber auch wieder strömungstechnisch nicht optimal sein. Das Ruderblatt hat ein ähnliches Profil wie der Kiel und ist an der dicksten Stelle etwa 5 mm stark.

{mospagebreak title=Der Schalenausbau}

Der Schalenausbau

Für die optimale Anordnung der Deckspanten sowie weiterer Verstärkungen sind die Kenntnisse über die Lage und Art von Kiel und Rigg notwendig, so kann man die Verstärkungen gleich dort anbringen, wo später auch die Kräfte auftreten. Bei einem absoluten Neubau ist man da (wer kann) auf Berechnungen oder auf Vermutungen angewiesen, die sich bei den ersten Fahrten dann als falsch getippt herausstellen können. Deshalb wird man da die Verstärkungen sowie auch die Beschläge universeller ausfallen lassen, um noch Korrekturen ohne großen Arger vornehmen zu können.

Das gilt ebenfalls für Boote, bei denen später trotz bekannter Ausführungen noch ein bisschen experimentiert werden soll. Ich muss gestehen, dass mir Berechnungsformeln nicht geläufig sind, und ich mich daher auf mein „Gefühl'' verlasse. Außerdem weiß ich meistens in dem Stadium noch gar nicht die exakten Rigg- bzw. Segelmaße, also den genauen Standpunkt des Mastes.

Wichtig ist aber in jedem Fall folgendes: Die Verstärkungen, die die Rigg- und auch die Kielkräfte aufnehmen sollen, sollten so aufgebaut sein, dass sie selbsttragend sind, d.h., dass die Rumpfschale nur als Hülle dient, der Mast aber auch so stände. Das gilt speziell für die Befestigung der Wanten und des Mastfußes. Auf diese Art kann man sehr leichte Rumpfschalen verwenden, was gerade auf eine Regattayacht zutrifft. Bei der E-Klasse ist zwar eine ultraleichte Schale nicht bedeutend. aber ein in diesem Prinzip stabil befestigtes Rigg ist auch hier nötig. Nichts ist so ärgerlich, wie ein ,,flexibles" Rigg, bloß weil immer irgendwo am Bootskörper was nachgibt!

Wie ist das nun zu erreichen? Als erstes sollte man sich über die Position des Kiels klar sein, d. h. auch über die Art der Befestigung. Irgendwo kurz vor dem Kiel steht dann Gewöhnlicherweise der Mast, seitlich dazu braucht man Verstärkungen für die Wantenbefestigung.

Wie ist das nun zu erreichen? Als erstes sollte man sich über die Position des Kiels klar sein, d. h. auch über die Art der Befestigung. Irgendwo kurz vor dem Kiel steht dann Gewöhnlicherweise der Mast, seitlich dazu braucht man Verstärkungen für die Wantenbefestigung.

Die Lage des Deckels bzw. der Luke ist durch die Lage der Fernsteuerung bestimmt. Diese sollte möglichst im Zentrum des Rumpfes platziert werden, um unnötige Schaukelbewegungen des Bootes zu verhindern (Konzentrierung der Massen). Bei der Größe der Luke sollte auch die Größe von Skippers Hand berücksichtigt werden. Hinten kommt dann noch der Ruderkoker hin, wobei man auch hier eine Zugriffsmöglichkeit einplanen sollte (z. B. 2. Luke oder eine Pflicht) sowie eine Verstärkung für die Fockaufhängung.

Über die Art der Fockbefestigung bzw. des Fockbeschlages sollte man dabei gleich mitdenken und zu einem Entschluss kommen. So, damit hätte man eigentlich alle wichtigen Punkte, die das Decklayout bestimmen. Dazwischen braucht es eigentlich nur noch etwas, was kein Wasser durchlässt. Diese Darstellung soll nur einmal allgemein die Planungsschritte zeigen, wenn man mit einer leeren Schale dasitzt.

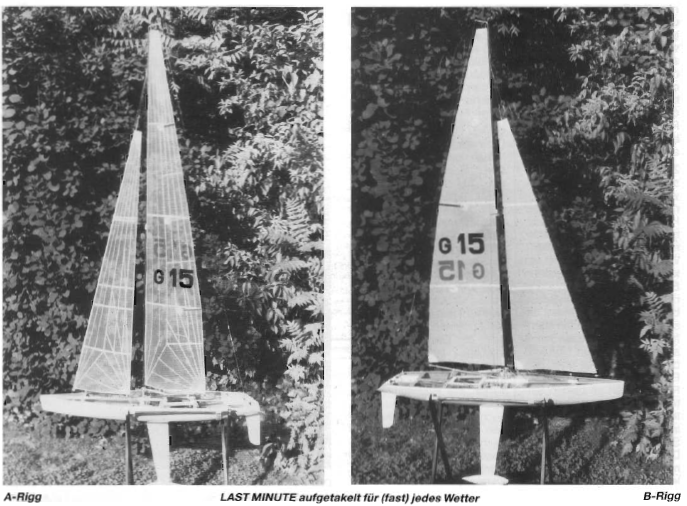

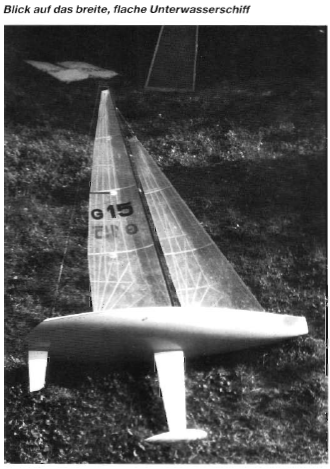

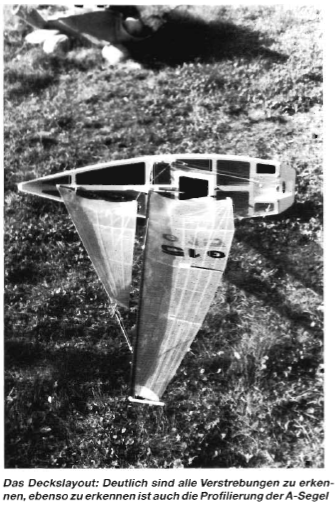

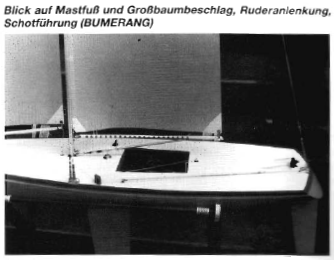

Aber bei der LAST MINUTE wusste ich im Prinzip schon, wo was hinkommt. Neu war lediglich die Gestaltung des Hecks mit einer Pflicht. Außerdem wollte ich eigentlich auch einen festen Fockbeschlag ausprobieren, wozu die Zeit dann aber doch nicht reichte. Durch die (unnötige) Gestaltung des Decks mit durchsichtiger Flugzeugfolie kann man die einzelnen Verstärkungen bzw. die Lage der Deckbalken recht gut erkennen. Dazu muss ich aber folgendes bemerken: So aufwendig wie hier muss es nun beim besten Willen nicht zugehen. Ich hoffe, damit keinen abzuschrecken. Aber da mir das Bauen Spaß macht und ich so auch manchmal gerne das eher unnötig Aufwendige wähle, kommt dann so was zustande. Dass es durchaus einfacher - bei gleicher Leistung - geht, zeigen hoffentlich die Aufnahmen der Vorgängeryacht BUMERANG. So aber habe ich mich beim Bau mal wieder schön ausgelassen.

Zur Festlegung der Kielbefestigung ist es sehr nützlich, wenn der Rumpf eine Mittenmarkierung aufweist. Bei der Holzschale habe ich das damals gleich markiert (und damit auch in den Formen). Wenn nun aber nix da ist, so kann man nur auf genaue Bordkanten hoffen. Dann nehme ich ein Stück Schot, bei der die Mitte markiert ist, sowie zu beiden Enden ebenfalls Markierungen (alle 5 mm) angebracht werden. Nun wird diese Schot quer über den Rumpf gelegt und zu den Rumpfkanten an beiden Seiten gezogen. Sind beide Seiten nach Augenmaß gleich lang, wird der Mittelpunkt der Schot am Rumpf markiert. Diesen Prozess wiederhole ich mehrmals an mehreren Stellen. Daraus ergibt sich dann eine recht genaue Mittellinie, sofern die Kanten stimmen. Ist das offensichtlich nicht der Fall, so würde ich eine solche Schale eher als Abfallbehälter ausbauen. Ein gerades Boot ist dann nicht herstellbar. Die gleiche Methode gilt auch beim Einbau des Ruderkokers.

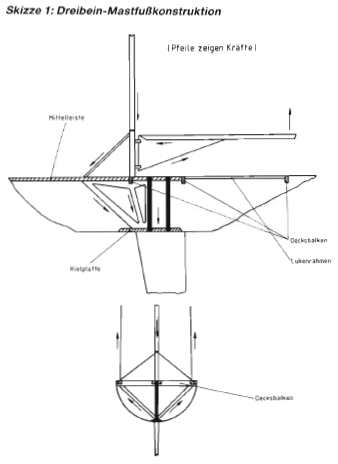

Die Verstärkung bzw. der Unterbau des Decks im Kiel bzw. Mastbereich entsprechen bei der LAST MINUTE der ,,Selbsttragevorschrift", trotz der sehr festen Rumpfschale. Aber bei einem durchsichtigen Deck will man einem Betrachter auch ein interessantes Innenleben einer reinen Rennyacht geben. Also kam zur Aufnahme der Mast-, Großbaum- und Kielkräfte meine bewährte Dreibeinkonstruktion zum Einsatz, der Optik halber komplett aus 2- bzw. 3-mm-Sperrholz. Der Aufbau, wie ihn auch die Zeichnung 1 zeigt, nimmt alle Belastungen gut auf, so dass als Rumpfschale auch ein Joghurtbecher dienen könnte. In diesem Bereich gibt so nichts mehr unkontrolliert nach.

Die Verstärkung bzw. der Unterbau des Decks im Kiel bzw. Mastbereich entsprechen bei der LAST MINUTE der ,,Selbsttragevorschrift", trotz der sehr festen Rumpfschale. Aber bei einem durchsichtigen Deck will man einem Betrachter auch ein interessantes Innenleben einer reinen Rennyacht geben. Also kam zur Aufnahme der Mast-, Großbaum- und Kielkräfte meine bewährte Dreibeinkonstruktion zum Einsatz, der Optik halber komplett aus 2- bzw. 3-mm-Sperrholz. Der Aufbau, wie ihn auch die Zeichnung 1 zeigt, nimmt alle Belastungen gut auf, so dass als Rumpfschale auch ein Joghurtbecher dienen könnte. In diesem Bereich gibt so nichts mehr unkontrolliert nach.

Der Fockbereich ist dagegen etwas weniger stabil, aber völlig ausreichend. Hier hatte ich ja eigentlich einen Beschlag geplant, der in einem Rohr vom Deck zum Rumpfboden befestigt sein sollte, ähnlich der festen Mastfußkonstruktion bei der BUMERANG, worauf ich später noch eingehen werde. So aber wird die an dieser Stelle 20 mm breite und 5 mm dicke Kiefernleiste nur noch durch eine 10 X 5-mm-Kiefernleiste zu den Rumpfwänden gehalten. Diese Leiste ist, wie alle Deckstringerbalken, an den Enden ausgespart und greift so unter die umlaufende Balsaleiste. Verklebt ist übrigens alles mit 5-Min-Epoxy bzw. UHU-Endfest. Alle Deckbalken sind aus einer einfachen aber geraden (!) 10 X 5-mm-Kiefernleiste. Das Deck besitzt keine Wölbung, mein einziges Zugeständnis an einen einfachen, schnelleren Bau. Bei einem gewölbten Deck hätte man noch alle Balken ringsum aussägen müssen, bei der Deckelkonstruktion und vor allem bei der gewählten Pflicht hätte es zusätzliche Schwierigkeiten gegeben, auf die ich nun gut verzichten konnte.

Der Fockbereich ist dagegen etwas weniger stabil, aber völlig ausreichend. Hier hatte ich ja eigentlich einen Beschlag geplant, der in einem Rohr vom Deck zum Rumpfboden befestigt sein sollte, ähnlich der festen Mastfußkonstruktion bei der BUMERANG, worauf ich später noch eingehen werde. So aber wird die an dieser Stelle 20 mm breite und 5 mm dicke Kiefernleiste nur noch durch eine 10 X 5-mm-Kiefernleiste zu den Rumpfwänden gehalten. Diese Leiste ist, wie alle Deckstringerbalken, an den Enden ausgespart und greift so unter die umlaufende Balsaleiste. Verklebt ist übrigens alles mit 5-Min-Epoxy bzw. UHU-Endfest. Alle Deckbalken sind aus einer einfachen aber geraden (!) 10 X 5-mm-Kiefernleiste. Das Deck besitzt keine Wölbung, mein einziges Zugeständnis an einen einfachen, schnelleren Bau. Bei einem gewölbten Deck hätte man noch alle Balken ringsum aussägen müssen, bei der Deckelkonstruktion und vor allem bei der gewählten Pflicht hätte es zusätzliche Schwierigkeiten gegeben, auf die ich nun gut verzichten konnte.

Das Einkleben der Kielrohre geschah erst, nachdem die Schale fast fertig mit allen Decksbalken und der Mittelleiste versehen war. Dann wurde bei jedem Decksbalken die Mitte markiert und eine Schnur über diese Mittenmarkierungen gespannt.

So erhält man die Mitte des Decks. Geht man nun davon aus, einigermaßen genau gebaut zu haben (Schiffbau ist Schiefbau . . .), so braucht man nun nur noch entweder erst in der Mittelleiste zwei Bohrungen für die Rohre zu bohren, oder man geht vom Rumpfboden aus zum Deck. Dabei darauf achten, dass die Rohre genau parallel zueinander verlaufen, wie auch die Kielstangen. Na ja, ich habe zusätzlich auch noch eine Wasserwaage aufs Deckgerüst gelegt und bei eingestecktem, mit Klebebändern gehaltenem Kiel mehrmals mit dem Auge und einem Lot die Lage gepeilt, bis ich dachte, jetzt reicht es aber. Außerdem wurde der Rumpf aufs Deck gelegt und die Vorder- und Hinterkante der Flosse mit der Mittellinie am Rumpfboden verglichen.

Diese Arbeit gehört nicht zu meinen Lieblingsbeschäftigungen beim Bootsbau.

Verklebt wurden die Rohre mit UHU-endfest. Zusätzlich ist dort am Rumpfboden noch eine schmale 3-mm-Holzplatte mit eingeklebt, die die Dreibeinkonstruktion sowie auch die Rohre aufnimmt und die Rumpfschale entlastet. Dies ist besonders beim Ausbau einer dünnen GfK-Schale als Verstärkung nötig, bei einem stabilen Holzrumpf an und für sich nicht so. Als die Rohre fertig waren, wurden in einem Zug das Dreibein sowie die Wantenverstärkungen an den Rumpfseiten eingeklebt.

Etwas knifflig gestaltete sich die Einpassung der Pflicht. Selbige ist aus drei Lagen 100-g-Glasgewebe über einer Holzform hergestellt und hat bereits - wegen der runden Übergänge - die Klebeauflagen für das Deck. Diese Auflagen sind plan ausgeführt, der Formklotz war einfach auf ein Brett geklebt und verspachtelt worden. Deshalb hätte es auch mit einem gewölbten Deck etwas Probleme mit der Anpassung gegeben. Die Pflicht ist so geformt, dass Wasser schnell wieder nach hinten abfließen kann, hat also einen geneigten Boden. Die entsprechende Aussparung im Spiegel, d.h. der Heckplatte, ist durch vorsichtiges Ausschleifen angefertigt. Das Heck ist übrigens nicht ohne Grund mit dem Knick im Spiegel ausgeführt: So erreicht man, dass das Boot auch bei leichter Krängung noch die max. Wasserlinie hat. Wer das über den ganzen Krängungsbereich haben möchte, muss den Spiegel bloß komplett rechtwinklig zur Wasserlinie ausführen. Ein plausibler Grund für eine komplett schräge Spiegelanordnung fällt mir eigentlich nicht ein, vielleicht weil man etwas Gewicht spart. Ist aber letztlich Geschmackssache.

Etwas knifflig gestaltete sich die Einpassung der Pflicht. Selbige ist aus drei Lagen 100-g-Glasgewebe über einer Holzform hergestellt und hat bereits - wegen der runden Übergänge - die Klebeauflagen für das Deck. Diese Auflagen sind plan ausgeführt, der Formklotz war einfach auf ein Brett geklebt und verspachtelt worden. Deshalb hätte es auch mit einem gewölbten Deck etwas Probleme mit der Anpassung gegeben. Die Pflicht ist so geformt, dass Wasser schnell wieder nach hinten abfließen kann, hat also einen geneigten Boden. Die entsprechende Aussparung im Spiegel, d.h. der Heckplatte, ist durch vorsichtiges Ausschleifen angefertigt. Das Heck ist übrigens nicht ohne Grund mit dem Knick im Spiegel ausgeführt: So erreicht man, dass das Boot auch bei leichter Krängung noch die max. Wasserlinie hat. Wer das über den ganzen Krängungsbereich haben möchte, muss den Spiegel bloß komplett rechtwinklig zur Wasserlinie ausführen. Ein plausibler Grund für eine komplett schräge Spiegelanordnung fällt mir eigentlich nicht ein, vielleicht weil man etwas Gewicht spart. Ist aber letztlich Geschmackssache.

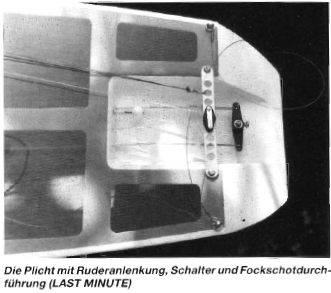

Warum überhaupt eine Pflicht, wenn es doch auch so einfach wie bei der BUMERANG geht? Dort ist der Ruderkoker einfach durchs Deck geführt, ebenso die Anlenkung des Ruders, welche wegen der Flexibilität aus Bowdenzügen aus dem Flugmodellbereich besteht. So ist eine optimale Wartung der Anlage gegeben, zugleich ist das Ruder jederzeit leicht zu demontieren (Transport).

Nun, hauptsächlich waren es einfach optische Gründe, da ich eine Pflicht einfach schick und zugleich praktisch finde: Alle Anlenkungen, der Schalter sowie die Schotführung können so recht elegant aus dem Rumpf geführt werden. Auch beim M-Boot verwende ich so was, obwohl das etwas mehr Gewicht mitbringen mag.

Das Deck besteht aus 1 -mm-Sperrholz. Um die Aussparungen symmetrisch und an den richtigen Stellen zu platzieren, ist es nötig, vom fertigen Decksunterbau eine Lagezeichnung anzufertigen.

Dazu eignet sich bestens die Polyesterzeichenfolie, die später auch für die Segel Verwendung findet. Ein passender Bogen wird einfach auf das Decksgerüst gelegt und mit Nadeln fixiert. Nun kann man die ganzen Balken etc. ganz einfach sehr genau abpausen. Diese Arbeit würde ich auch bei einem herkömmlichen Volldeck empfehlen, da man so jederzeit sehen kann, wo unter dem Deck Verstärkungen sind. Anschließend werden am Schreibtisch mit Bleistift und Lineal auf einer Decksseite die gewünschten Aussparungen eingezeichnet und diese dann mit dem Zirkel auf die andere Seite übertragen. Nun legt man die Folie auf das spätere Deck und markiert mit einer Nadel die Ecken und Umrisse. Dann werden die Punkte mit Bleistift nachgezogen bzw. verbunden. Wer will, kann jetzt mit einem Teppichmesser die Aussparungen ausschneiden. Schöner sieht es aber aus, wenn die einzelnen Ecken gerundet ausfallen. Dazu wurde einfach jede Ecke mit einem 10-mm-Holzbohrer ausgebohrt. Vorsicht! Um ein Ausfransen des Holzes zu verhindern, von beiden Seiten bohren! Danach wurden die Aussparungen ausgeschnitten und alles noch verschliffen/entgratet.

Das Deck habe ich dann auf der Unterseite mit Epoxydharz eingestrichen und eine Lage 25-g-Glasgewebe aufgebracht. Gleich darauf wird es ausgerichtet auf das ebenfalls mit Harz eingestrichene Decksgerüst gelegt und aufgedrückt. Obwohl man auch danach noch an alle Stellen im Rumpf herankommt, war das Gerüst zuvor bereits mit Lack imprägniert worden (bis auf die späteren Klebestellen!). Der Auftrag der Glasschicht bewirkt eine bessere Verklebung des Decks und zugleich auch eine gute Imprägnierung. Nach dem nötigen Verschleifen war der Bootskörper im Rohbau fertig.

Wer die MIRAMARE hat, der hat einen etwas anderen Decksaufbau, der auf den ersten Blick ziemlich umständlich erscheint. Er kommt aber ohne Spanten in der Schale aus, welche sich später meist durch hässliche Beulen am ABS-Rumpf abzeichnen. Wenn man das Boot bei bestehendem Decksaufbau etwas leichter gestalten möchte, was ich empfehlen würde, so wäre auch hier ein Aussparen des Decks an den unbelasteten Stellen recht gut. Es schadet bei einem Segelboot, das möglichst fix sein soll, nie, wenn der Aufbau möglichst leicht ausfällt. Auch 1,7 kg bieten nun nicht unbegrenzt Zulademöglichkeiten, und bei der MIRAMARE ist der gesamte Decksaufbau nicht leicht; neben der prinzipbedingt etwas gewichtigeren ABS-Schale kommt dann vielleicht noch eine umfangreiche RC-Anlage (It. Bauplan) hinzu und - Schwupp - ist man auch schon „dicker" als vorteilhaft.

Die Verklebung der Deckskante sollte sehr sorgfältig erfolgen, speziell im Wantenbereich, da „werksseitig" keine Zugentlastung zum Kiel/Mast vorgesehen ist. Wer da auf Nummer Sicher gehen will. sollte sich auch eine komplette Dreibeinkonstruktion einbauen. Die Verklebung des Decks würde ich eher mit UHU-endfest vornehmen, da man damit viel mehr Verarbeitungszeit hat. Das Anfasen des Rumpfes ist dann auch nicht nötig, da dieser vorgesehene extra Klebegang mit endfest entfallen kann; das Sperrholzdeck wird gleich komplett ringsum aufgeklebt. Da UHU-endfest das ABS nicht anlöst, ist ein sehr sorgfältiges, raues Anschleifen aller Klebestellen unbedingt erforderlich! Auch UHU-coll würde ich für keine Verklebung anwenden.

{mospagebreak title=Lackierung}

Lackierung

Das ist immer mein am meisten gehasstes Kapitel, besonders die ewige Schleiferei! Als Lack verwendete ich diesmal erstmals 2-Komponenten-Lack von Glasurit. Dieser Lack ist zwar recht teuer, aber er ist auch dick aufgetragen in wenigen Stunden durchgehärtet und bietet dann eine sehr kratzfeste, harte und sogar Iösungsmittelbeständige Oberfläche. Leider hatte ich trotz eines speziellen Streichzusatzes beim Pinseln meine Probleme, da der Lack ungeheuer schnell antrocknete und man im Nu lauter Stoßstellen erhielt. Umfangreiche Vorarbeiten waren zuvor beim Rumpf nötig, da dessen Oberfläche noch dick mit Trennwachs für den Formenbau behandelt war. Sehr viel Aceton und Schleifen bis auf die Grundierung hielt ich da für angebracht. Der Rumpf ist viermal gepinselt worden, dazwischen immer wieder nass angeschliffen. Auch die letzte. sehr dünne Schicht wurde mit 600er und 1000er Nassschleifpapier angeschliffen und anschließend mit einer silikonfreien Politur auf Glanz gebracht. Hochglanz gibt das zwar nicht, aber der eher seidige Glanz gefällt mir viel besser, außerdem ist so die Oberfläche absolut glatt.

Übrigens wer normalen 1-Komponeneten-Lack verwendet, sollte einige Tage bis zum Polieren vergehen lassen, damit der Lack auch wirklich vollständig getrocknet ist. Sonst erlebt man wahrscheinlich die böse Überraschung, dass die Politur den Lack angreift. Beim Schleifen und Polieren darauf achten, dass die Spiegelkante auf gar keinen Fall rund geschliffen wird, sondern sie stets schön scharf ausfällt. Das abfliesende Wasser reißt dann leichter ab (= weniger Widerstand!) Auch Kiel und Ruderblätter (eins zur Reserve) wurden so behandelt.

Das Deck erhielt zwei Lacküberzüge, die ebenfalls wieder angeschliffen sind. Ich habe dabei leider einige Kanten gerundet, wodurch die Folie dort nicht ganz sauber sitzt. Übrigens braucht man das Deck nicht unbedingt zu lackieren. Die Folie klebt sogar auf einer Holzoberfläche besser, bzw. lässt sich besser verarbeiten.

Hier diente es lediglich der Optik, da das Holz nicht mehr so schön aussah und ein weißer Untergrund mit der gelb durchscheinenden Folie fast den Gelbton des Rumpfes traf. Als Folie verwende ich seit mehreren Booten mit Erfolg eine einfache Bügelfolie aus dem RC-Flugbereich.

Wenn man nicht gerade einen Schraubenzieher drauf fallen lässt oder sich ein Konkurrent mit seiner Yacht unbedingt einen Weg durchs eigene Boot bahnen will, so ist diese Folie recht haltbar. Hat man es häufiger mit Rowdies zu tun, so wäre eine Gewebefolie besser, wie sie vermutlich auch bei meinem nächsten M-Boot Verwendung finden wird.

Geeignet ist auch Mylar-Segeltuch. Das muss aber mit doppelseitigem Klebeband sehr exakt aufgebracht werden, da man evtl. Falten nicht mehr mit Wärme ausbügeln kann. Die Bügelfolie wird dann wie Klebefolie glatt aufgelegt, Stück für Stück vorsichtig die Schutzfolie abgezogen und dabei mit dem Daumen schon leicht durch Reibungswärme auf dem Deck fixiert sowie entstandene Blasen ausgerieben. Wenn sie einwandfrei komplett glatt aufliegt, lege ich ein dünnes Tuch drüber und bügele sie endgültig fest. Anschließend wird noch die Lukenabdichtung aus Tesa-Moll in den Rahmen eingepasst.

Geeignet ist auch Mylar-Segeltuch. Das muss aber mit doppelseitigem Klebeband sehr exakt aufgebracht werden, da man evtl. Falten nicht mehr mit Wärme ausbügeln kann. Die Bügelfolie wird dann wie Klebefolie glatt aufgelegt, Stück für Stück vorsichtig die Schutzfolie abgezogen und dabei mit dem Daumen schon leicht durch Reibungswärme auf dem Deck fixiert sowie entstandene Blasen ausgerieben. Wenn sie einwandfrei komplett glatt aufliegt, lege ich ein dünnes Tuch drüber und bügele sie endgültig fest. Anschließend wird noch die Lukenabdichtung aus Tesa-Moll in den Rahmen eingepasst.

Der Deckel besteht aus einem 5 X 5-mm-Kiefernholzrahmen mit einer Auflage aus Sperrholz, passend zum Deck. Er wird hinten mit zwei Zungen aus 1-mm-Aluminiumblech gehalten, die unter den Decksbalken greifen. Vorn wird er dann leicht runtergedrückt und mit einem Schieber aus der Mastschiene gehalten. Bei der BUMERANG gibt es übrigens keinen Lukendeckel, sondern nur Klebefolie.

Die Rumpfkante erhält dann noch stets einen umlaufenden PVC-Klebestreifen als Schutz.

{mospagebreak title=RC-Anlage}

RC-Anlage

Da sich bei den Regattaseglern die Firma Multiplex etabliert hat, benutze ich inzwischen auch Produkte dieses Hauses. Als Segelwinde verwende ich die WHIRLWIND-Olympic von D. Andrews (England). Diese Winde ist mittlerweile Standard bei fast allen Regattaseglern und das mit gutem Grund: Sie ist klein, wassergeschützt, wiegt bloß 100 g, läuft sehr schnell und hat eine Zugkraft von 7 kg. Daneben noch Metallgetriebe, Kugellager, eine Wickelwegeinstellung und elektronische Empfängerstromversorgung aus dem 6- oder 7,2-V-Windenakku. Na, welche „Markenherstellerwinde" kann da mithalten??

Es gibt auch eine noch kleinere, leichtere und etwas schwächere Version, speziell für Ein-Meter-Yachten o.ä., die im Preis bei der einer preiswerten ,,Markenwinde" liegt.

Für mich sind das die derzeit mit Abstand besten Winden am Markt! Mal sehen, wann auch die ,,Markenfirmen" ihre z.T. antiquierten Monster endlich mal einmotten und durch was Besseres ersetzen.

Wie man an die WHIRLWIND-Winden herankommt? Entweder über die beiden deutschen Modellyachtausstatter H. Piel (s. Anzeigen in SM) oder die SASCHA-Werft, oder man schreibt direkt an Mr. Andrews und bittet erstmal um einen Prospekt (D. H. Andrews, 49 Aberdale Road, Leicester LE2 6GE, England). Lieferzeiten sind etwa vier bis sechs Wochen, jede Winde wird nämlich eigens hergestellt. Preiswerter ist letzteres, aber auch aufwendiger und langwieriger.

Als komplette Stromversorgung dient ein dicker 6V/1,2- Ah- Sinterzellenakku. Die Ruderanlenkung besteht bei der LAST MINUTE erstmals einfach aus dünner Schotschnur. Spielarmut wird durch Klemmschieber, also genaue Längeneinstellung der Seile erreicht. Einfach, aber sehr wirkungsvoll.

{mospagebreak title=Decksbeschläge}

Decksbeschläge

In Hinblick auf das Rigg und die saubere Funktion der Beschläge wird u. a. gleich deutlich, warum ich soviel Wert auf einen festen Unterbau lege. Da auch in den Büchern von F. K. Ries leider kaum auf die Hintergründe für eine gute Beschlagskonstruktion bzw. -funktion eingegangen wird, möchte ich dazu ein wenig ausholen:

Man stelle sich ein 08/15- Rigg vor, wie es auf den meisten gängigen Bausatzyachten sowie auch auf vielen Großyachten verwendet wird, d. h., ein auf Deck stehender Mast mit angeschlagenem Großbaum und einem Niederholer, die Segel seien mal auf lockeren Am-Wind-Kurs eingestellt. Was passiert nun, wenn der Wind ins Segel bläst? Das Segel versucht dem Druck auszuweichen, u.a. indem irgendwie und -wo etwas nachgibt. Das Auswehen und Flattern des Achterlieks im Toppbereich ist das deutlich sichtbare Zeichen dafür. Beim großen Boot kann das auch in der Flexibilität des Segelstoffes liegen, beim Modell bei einem vernünftig geschnittenen Segel normalerweise nicht. Wieso flattert der Toppbereich dann immer noch?

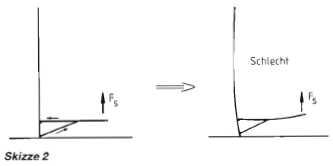

Der Wind übt eine Kraft auf das Achterliek des Segels aus. Das Achterliek leitet diese Kraft als Zugkräfte auf die Mastspitze und den Großbaum um. Auf die Mastspitze komme ich nachher noch, denn sie wird auch von den Fockkräften und dem Achterstag beansprucht. Der Großbaum will also dadurch hochsteigen. Geht nicht, denn da ist ja noch der Niederholer, der dies verhindern soll. Soll, genau. Kann er denn seiner Aufgabe überhaupt gerecht werden? Biegt sich der Großbaum nicht schon in sich, weil seine Steifigkeit zu gering ist, bzw. der Niederholer zu weit vorne ansetzt? Wenn nicht, dann folgende Lösung: Mit dem Großbaum bildet der Niederholer nämlich ein Kräftedreieck auf den Mast: Der Niederholer zieht am Mastfuß, während der Großbaum etwas weiter oben kräftig gegen den Mast drückt. Wenn der Mast nun nicht gerade der beste Rugbyprügel ist, wird er diesen u.U. recht hohen Kräften nachgeben, indem er sich nach vorne biegt. Dadurch steigt der Großbaum dann unerwünscht an, das Großsegel verliert sein Profil, bekommt u.U. sogar Falten und der Toppbereich spielt Fahne im Wind; kurz: schon ist der Stand unseres Segels „hässlich". Die Skizze 2 zeigt dies demonstrativ übertrieben.

Der Wind übt eine Kraft auf das Achterliek des Segels aus. Das Achterliek leitet diese Kraft als Zugkräfte auf die Mastspitze und den Großbaum um. Auf die Mastspitze komme ich nachher noch, denn sie wird auch von den Fockkräften und dem Achterstag beansprucht. Der Großbaum will also dadurch hochsteigen. Geht nicht, denn da ist ja noch der Niederholer, der dies verhindern soll. Soll, genau. Kann er denn seiner Aufgabe überhaupt gerecht werden? Biegt sich der Großbaum nicht schon in sich, weil seine Steifigkeit zu gering ist, bzw. der Niederholer zu weit vorne ansetzt? Wenn nicht, dann folgende Lösung: Mit dem Großbaum bildet der Niederholer nämlich ein Kräftedreieck auf den Mast: Der Niederholer zieht am Mastfuß, während der Großbaum etwas weiter oben kräftig gegen den Mast drückt. Wenn der Mast nun nicht gerade der beste Rugbyprügel ist, wird er diesen u.U. recht hohen Kräften nachgeben, indem er sich nach vorne biegt. Dadurch steigt der Großbaum dann unerwünscht an, das Großsegel verliert sein Profil, bekommt u.U. sogar Falten und der Toppbereich spielt Fahne im Wind; kurz: schon ist der Stand unseres Segels „hässlich". Die Skizze 2 zeigt dies demonstrativ übertrieben.

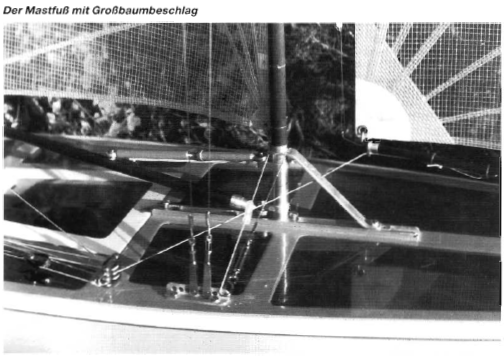

Also was ist zu tun, da man meistens ferngesteuert nun nicht wie auf einer großen Yacht den Niederholer stärker durchsetzen bzw. die Großschot mit dem Travellerschlitten verstellen kann? Richtig, der Mastfußbereich ist möglichst steif zu gestalten.

Da selbst Stahl im Mast hierbei noch konstruktionsbedingt nachgeben würde und schon aus Gewichtsqründen indiskutabel ist, kann man den Mast nur geeignet abstützen: Nach vorne (wichtig fürs Am-Wind-Segeln!) und auch zu beiden Seiten. Sämtliche Kräfte werden nun auf den Bootskörper verteilt, der das natürlich nun auch aushalten sollte. Die beste vordere Maststütze nützt nichts, wenn sie in einem weichen z. B. Deck/Rumpf versinkt. Und da haben wir wieder den stabilen in Decksaufbau.

Bei einer schnellen Modellyacht ist es absolut wichtig, dass sich am eingestellten Trimm des Segels auf dem Wasser möglichst nichts ändert. Da der Trimm eine Sache von Millimetern ist, kann bereits eine leichte Flexibilität alles kaputt machen. Gerade die heutigen modernen, sehr hoch und schmal geschnittenen Segel verlangen nach bestmöglicher Steifigkeit bzw. Härte bei den Beschlägen, Mast und Bootskörper, sonst wehen sie je nach Wind mehr oder weniger stark aus, und das Boot kann nicht mehr so gut segeln.

Manch einer mag jetzt sagen: „Ja. aber das Auswehen z.B. in einer Bö ist doch ganz praktisch und entlastet das Schiff". Stimmt, aber wozu gibt es denn eine Segelwinde? In einer Bö u.U. etwas gefiert, bringt weit mehr als das unkontrollierte Segel, welches durch die Flatterei auch bald „beleidigt" ist. Außerdem kann man die Bö häufig auch gut in Höhe umsetzen, wenn es nicht flattert. Flattern verstärkt u.a. auch die Abdrift.

Ich führe dies alles bewusst sehr deutlich aus, weil man bei einer riesigen Anzahl von Modellyachten diese Fehler findet, die das Boot nur unnötig langsam machen.

Aber zum Boot zurück. Die LAST MINUTE hat einen geteilten, gut abgestützten Mastfuß, wie ihn im Prinzip auch die MIRAMARE hat. Es gibt mehrere gute Gründe für eine solche, im ersten Augenblick vielleicht aufwendige Konstruktion:

- Sie ermöglicht einen schnellen Riggwechsel,

- verringert die Kosten bei mehreren Riggs, die sonst alle jeweils eigene Großbäume und Beschläge benötigen,

- ist zudem optimal trimmbar.

Nachteile? Vielleicht das Aussehen.

Bei der BUMERANG ist der Mastfuß einfacher gestaltet, indem er einfach fest in den Rumpf eingeklebt ist. Abstützungen sind hier dann nicht mehr erforderlich, das Deck wirkt aufgeräumter. Ähnlich ist auch der Beschlag von J. Walicki bei dessen erfolgreichen Yachten. Das 8-mm- Mastrohr aus Alu ist beim Decksbereich innen mit einem weiteren 6-mm-Alurohr gegen Abknicken verstärkt. Aber er ist absolut nicht mehr in der Lage und im Winkel trimmbar. Also nur eine Lösung, wenn der Standpunkt und die Neigung/Stellung des/der Riggs bekannt ist. Auch beim Einkleben ist große Sorgfalt nötig, damit das Teil auch nicht schief sitzt. Das würde dann zu einem zwangsläufig Schiefstehenden Mast führen. Stellt sich dann später evtl. heraus, dass das Rigg ruhig um einen Zentimeter weiter vorn oder achtern stehen könnte oder der Mast eine andere Neigung benötigt, so ist man angeschmiert. Aus diesem Grund bin ich kein Freund dieser Lösung und bleibe wohl weiterhin bei dem "Verhau".

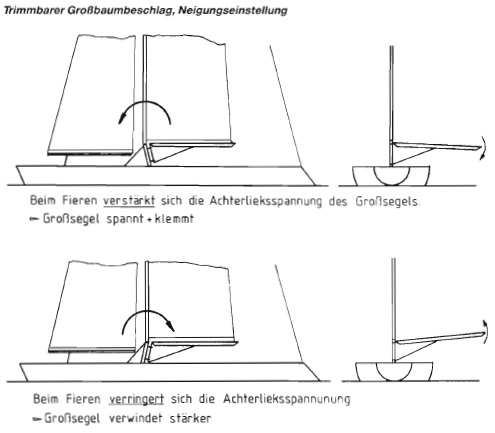

Trimmbar ist das Ding. Gut, aber wie? Manch einer hat bei seinem Boot vielleicht einmal bemerkt, dass das Großsegel trotz anfangs straffem Niederholer bei zunehmendem Fieren immer mehr verwindet bzw. im Achterliek lockerer wird. Oder auch umgekehrt, es wird immer straffer und lässt sich vielleicht bei wenig Wind kaum noch freiwillig fieren. Oder es trifft beides zu, auf der einen Seite ist es gefiert total locker und auf der anderen Seite reißen fast die Nähte. Das alles liegt nur an dem falschen Winkel der Großbaum-/Niederholerdrehachse.

Diese Achse muss im Winkel nämlich genau zu der Mastneigung passen. Als Richtwert heißt es, dass sie - verlängert betrachtet - Oben mit der Mastspitze zusammentreffen soll. Bei einem fest montierten Beschlag ist das also abhängig von der genauen Lage der Bohrungen für die Lager bzw. der Mastneigung. Beim trimmbaren Mastfuß kann man nachträglich auch Bohrungsfehler leicht ausgleichen, gezielt auch ein bestimmtes Segelverhalten einstellen und das Ding also optimal anpassen. Die Zeichnung 2 gibt eine grundsätzliche Beschreibung des Großsegelverhaltens bezüglich der Winkeleinstellung. Von vorn/hinten soll die Achse natürlich mit der Mastachse fluchten. sonst schlägt das Segel zu beiden Seiten unterschiedlich aus (s.o.).

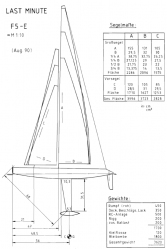

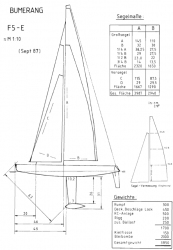

Das Einstellen dieses Beschlages bei mehreren Riggs ist anfangs (bis man eine gute Lösung gefunden hat) etwas zeitaufwendig, da der Beschlag ja ohne eine Nachjustierung bei allen Riggs gleich gut funktionieren soll. Ich stelle ihn dabei zunächst erstmal mit dem A-Rigg so ein, wie ich es mir optimal für dieses Rigg vorstelle und probiere diese Einstellung dann auf dem Wasser aus. Wenn es soweit stimmt, dann werden einfach die anderen Riggs der Reihe nach zu dem so eingestellten Beschlag passend aufgetakelt. Auf dem Wasser erfolgt dann die Kontrolle und evtl. eine Nachstellung. Hier zeigt es sich dann, ob die einzelnen Segelsätze auch zueinander passen, d. h., ob die Wirkpunkte harmonisieren. Ist das auch nach mehrmaligen Einstellungen absolut nicht der Fall, so hilft nur die Neuanfertigung desjenigen Segelsatzes, welcher eben nicht passt, mit anderen Fock /Großsegelverhältnissen. Um so was zu vermeiden, ist es oft hilfreich, die einzelnen geplanten Segelsätze im M 1:10 auf Transparentpapier aufzuzeichnen, übereinander zu legen und zu vergleichen, wie es auch die Gesamtansichten der LAST MINUTE und der BUMERANG zeigen.

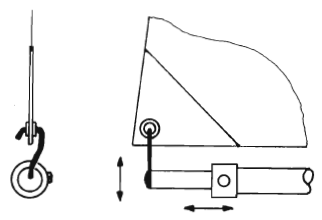

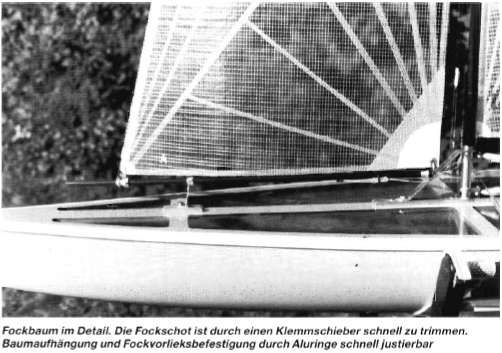

Für die Funktion des Niederholers habe ich einen Niederdrücker verwendet, der den Großbaum auch halten kann, so dass der bei leichtem Wind das locker eingestellte Großsegel nicht unnötig herunterzieht. Als Lager dienen Kugelkopfgelenke aus Alu, die sonst bei hochbeanspruchten Ruder- oder Radanlenkungen Verwendung finden. Sie sind als Großbaumgelenk gut geeignet. Das Mittelteil, der Mastfuß, ist ein Drehteil. Ein einfaches Stück Alurohr mit einem angeschraubten Aluwinkel (S. BUMERANG) tut es auch. Die Bäume sind aus 6-mm (Fock-) bzw. 8-mm (Großbaum) Kohlefaserrohr. Die Profileinstellung erfolgt bei der Fock vorne am Hals, indem der gedrehte Befestigungsring aus Alu einfach auf dem Baum verschoben wird.

Anstelle Alurings kann man auch gut O-Dichtringe verwenden, Der Hals sowie das integrierte Vorstag sind unten mit entsprechend großen Schlaufen versehen, die einfach auf den Baum bis zu den Ringen geschoben werden. Das Schothorn der Fock wird immer in derselben Lage in einen eingeklebten Haken am Fockbaum eingehängt, Da der Fockbaum wie auch der Großbaum auf Deck verbleibt und sich in seiner Lage nach dem Eintrimmen nicht verändert, haben dann alle Vorsegel mit dem Achterliek denselben konstanten Abstand zum Mast. Auch das Schothorn des Großsegels wird einfach in einen Haken eingehängt, welcher in ein 6- mm-Rohr eingeklebt ist, das im 8-mm-Großbaum teleskopartig verschoben werden kann.

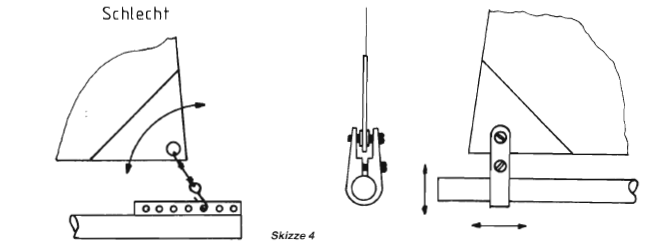

Diese Hakenbefestigung hat zwei Vorteile: 1. schneller Segelwechsel und 2, ist das Schothorn genau in seiner Lage/Position fixiert, so dass sich das eingestellte Segelprofil nicht durch Windeinfluß ändern kann. Selbiges ist leider bei der MIRAMARE-Befestigungsart möglich. Hier werden die Segel über einen extra, frei beweglichen Haken in die Kunststoffschieber an den Bäumen eingehakt und können sich so noch bewegen, d, h., Unterliekswölbung und Achterlieksspannung sind nicht exakt unabhängig voneinander kontrollierbar, (Ganz übel wird es, wenn man zwischen Haken und Schothorn auch noch eine Schnur Verlängerung einsetzt.) Siehe hierzu Skizze 4.

Bei der Fock ist das leicht zu ändern, indem man ebenfalls einfach an der Baumnock einen Haken aus Nirostadraht (z.B. aus Schneebesen) einklebt. Die Befestigung des Halses kann mit den Kunststoffschiebern + Haken bleiben, da hier der Hauptzug im Vorliek liegt, der Haken also gut in seiner Position bleibt.

Bei der Fock ist das leicht zu ändern, indem man ebenfalls einfach an der Baumnock einen Haken aus Nirostadraht (z.B. aus Schneebesen) einklebt. Die Befestigung des Halses kann mit den Kunststoffschiebern + Haken bleiben, da hier der Hauptzug im Vorliek liegt, der Haken also gut in seiner Position bleibt.

Beim Großsegel sollte man sich eine ,,Schelle" fertigen, wie bei der BUMERANG; entweder aus einer 5-mm-Aluplatte aussägen oder aus Alublech biegen. Das Schothorn wird dann mit einer M2-Schraube befestigt. Auch hier erfolgt eine exakte Profileinstellung durch Verschieben der Schelle.

Für die Fockbaumausführung habe ich wieder das Pendelfocksystem verwendet. Selbiges ist sehr einfach im Aufbau, aber nicht ganz problemlos im Umgang. Der vorliche Pendelteil sollte nicht zu groß ausfallen, da sonst zuviel Fockfläche vorm Wind abgedeckt ist bzw. an der Kreuz nach Luv steht. Zu gering ist aber auch nicht gut, da die Fock sonst keine ausreichende Achterlieksspannung hat und schnell ausweht. Ein Wert von etwa 1/4 des Unterlieks ist recht gut.

Leider ist der große Nachteil der Pendelfock folgender: Die Achterlieksspannung ist abhängig von der Vorliekspannung (d. h. dem eingearbeiteten \/orstag) und dem Pendelanteil. Je mehr Vorlieksspannung, umso straffer ist das Achterliek (f. viel Wind).Verringert man aber bei gleicher Vorlieksspannung den Pendelanteil, so wird auch die Achterlieksspannung geringer, da der Hebel ungünstiger wird. Also müsste man dann die Vorlieksspannung erhöhen, z. B. durch mehr Zug auf dem Achterstag. Das kann nun aber evtl. der Mast übel nehmen und sich ziemlich biegen (mit den ungünstigen Flatterauswirkungen auf das Großsegelachterliek . . .).

Wenn zuviel Wind in die Fock bläst und das Achterliek dem Druck durch Öffnen/Verwinden nachgeben will, so erhöht sich demzufolge auch die Vorlieksspannung und damit die Mastbelastung. (Siehe dazu auch Zeichnung 3 plus der folgenden Bemerkungen über Riggtypen.)

Das alles steht also in einem ziemlich veränderlichen Wechselspiel, welches manchmal gar nicht so leicht beherrschbar ist. Es erfüllt jedenfalls nicht die Forderung nach absoluter Stabilität der eingestellten Trimmung auf dem Wasser. Aus diesem Grund gibt es ja auch die diversen, z.T. sehr aufwendigen und hochwertigen Fockbaumbeschläge, die wie ein Großbaumbeschlag funktionieren sollen und die z.Zt. wieder verstärkt eingesetzt werden. Bloß sind die natürlich bisher nicht besonders leicht im Gewicht und werfen einige Probleme bei Verwendung mehrerer Riggs auf, da die Neigung des Fockvorlieks bei kleineren Segeln ja zunimmt, zugleich aber häufig auch die Unterliekslänge. Der Beschlag muss also bei jedem Riggwechsel neu eingestellt werden und das kostet Zeit.

Als Schotführungssystem verwende ich generell das ,,Gummibandprinzip", welches sehr einfach in der Handhabung ist. Von der Winde geht eine Hauptschot durch die Pflicht aufs Deck.

Dort teilt sie sich in Fock- und Großschot auf. Am Teilungspunkt wird ein Gummi angeknüpft, welches die Hauptschot über den ganzen Windenweg straff halten soll, damit man auch ohne Schotbelastung fieren kann und sich die Hauptschot nicht unkontrolliert von der Windentrommel (,,ver-")wickelt. Zu straff soll das Gummi aber nicht sein, das kostet nur Strom und Windenkraft. Da auch Gummi nicht unbegrenzt dehnbar ist, sollte man das Gummi so lang wie möglich ausführen, z. B. vom Heck bis zum Bug. Da mir das nicht gefällt, wird der Gummiweg bei mir über einen Flaschenzug halbiert und nur bis zum Umlenkblock in der Bootsmitte geführt. Um die Elastizität zu schonen, sollte man vorm Ausschalten die Winde komplett fieren. Sehr gut eignet sich Fliesenlegergummi. Die Umlenkblöcke sind von Pekabe.

{mospagebreak title=Masten und Segel}

Masten und Segel

Entgegen meiner Überzeugung nach preiswertem Material hat die LAST MINUTE nach langem innerlichen Hin und Her schließlich doch Kohlefasermasten bekommen, obwohl ich bisher sehr gute Erfahrungen mit einfachen Alurohren gemacht habe. Schade, dass Kohlefaser nicht durch eine entsprechende Regel einfach verboten ist, wie das z. B. bei der MYRD 1-m-Class (dem englischen Gegenstück zu unserer F5-E-Klasse) der Fall ist, um die Materialkosten zu begrenzen. Ich war mir aber sicher, dass auch die Konkurrenz bei der WM sicherlich nicht in idealistischer Weise Alu oder Holz verwenden würde. Da ein leichterer Mast aber gerade bei der im Kielgewicht recht leichten LAST MINUTE Vorteile bringt, habe ich also auch meinen „ldealismus" über Bord geworfen. Relativ günstig bekommt man passende Kohlefaserrohre übrigens im Drachenhandel, der z.Zt. ja rege blüht. Alle drei Masten bestehen bis zum Anschlagpunkt der Unterwanten aus 10-mm-Rohr, die oberen, längeren Teile sind aus 8-mm-Rohr. Sie sind nicht teilbar. Verstagt sind alle herkömmlich mit Ober- und Unterwanten, nach achtern gebogenen Salings und Achterstagen. Die Unterwanten sowie die Saling sind allerdings beim C-Rigg später wieder entfernt worden. Als Wantenmaterial dient dünner Nirostadraht, wie ihn Pekabe oder KDH anbieten. Auch Fesselfluglitze von Graupner ist gut. gelötet werden muss nichts, dafür finden kleine Klemmhülsen aus verchromtem Messingrohr Verwendung (KDH/Pekabe). Die Wanten sind jederzeit leicht demontierbar, da sie nur mit einer M2-Schraube an der Vorderseite der Masten angeschraubt sind. Sie bestehen deshalb jeweils aus einem Stück, welches in der Mitte einfach eine kleine Schlaufe mit 2 mm lnnendurchmesser für die M2-Schraube hat. Eine entsprechende Blechschraube geht auch. Die Masten haben dazu innen ein Stück Holz als Aufnahme des Gewindes. Extra Laschen dafür an den Mast zu schrauben (wie bei der MIRAMARE) halte ich für überflüssig und auch störend. Die Wanten Spanner bestehen aus Metallgabelköpfen (Ruderanlenkungen) und Einsätzen von M2-Messingaugbolzen.

Die Fock wird einfach in ein Loch im Mast eingehängt. Dabei darauf achten, dass man sowohl das Draht vor Stag als auch das Fockfall an einem Haken befestigt, beide also in einem reellen Punkt enden. Bei der WM waren manche Befestigungen getrennt, d. h. in zwei verschiedenen Löchern eingehakt.

Die dumme Folge war, dass diese Vorsegel sich bei leichtem Wind nur unwillig fieren ließen und noch schneller als sowieso schon wieder zuklappten, weil so was Verspannungen erzeugt.

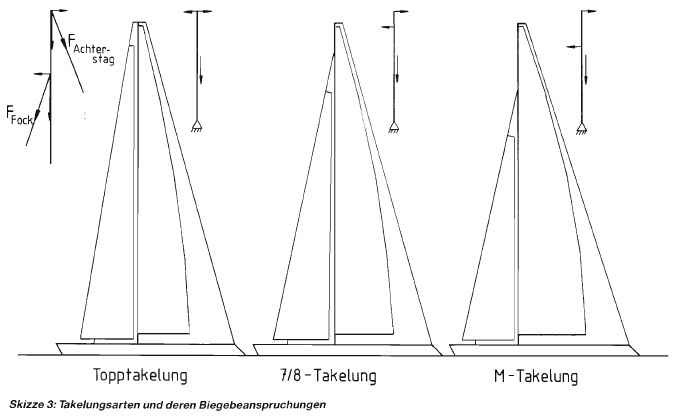

Als Riggtyp benutze ich seit dem ersten Schiff eine Art 7/8 Takelung. Das bedeutet eigentlich, dass die Fock etwa bei 7/8 Masthöhe angeschlagen wird, was hier aber so genau nicht der Fall ist. Die Inspiration kam von den großen Rennyachten, bei denen sich diese Takelungsart mittlerweile mit Erfolg durchgesetzt hat. Laut Vermessung ist es ja völlig freigestellt, welche Takelung man in dieser Hinsicht benutzt. Auch die recht effektive M-Takelung mit dem Anschlagpunkt bei 80% der Rigghöhe wäre möglich, oder ganz einfach die Topptakelung. Bei letzterer wird der Mast nicht durch die Fockkräfte auf Biegung beansprucht, ist also leichter kontrollierbar. Bei der M-Takelung hat man schon ein recht kräftig wirkendes Hebelsystem, das sich auf den Stand des Großsegels häufig nicht positiv auswirkt. Die 7/8-Takelung liegt dazwischen (s. Zeichnung 3). Durch den recht hohen Anschlagpunkt fällt der Hebel Masttopp/Achterstag (und Achterliek v. Groß) nicht mehr so stark aus, was gerade für schwächere Alumasten vorteilhaft ist. Die Topptakelung ist aus der großen und kleinen Regattaszene inzwischen weitgehend verschwunden, da die anderen beiden Takelungsarten effektiver arbeiten, d. h., die Segel besser wirken.

Neben den Kohlefasermasten bieten sich, wie gesagt, auch Alumasten an. Die BUMERANG hat z. B. einen 150 cm hohen, nur 8 mm dicken „Zahnstocher" aus einem einfachen Alurohr mit 1 mm Wandstärke, das es in jedem Bau- oder Heimwerkermarkt sehr preiswert gibt. Die Stabilität dieses Riggs reicht auf dem Wasser bei normalen Segelbedingungen gerade so aus. Bloß lässt sich das Boot nicht mehr schnell mal am Mast aus dem Wasser nehmen, dazu ist die Gefahr des Verbiegens zu groß. Dieser Mast ist übrigens über der Saling teilbar ausgeführt. Stabiler wird es, wenn man das Unterteil aus 10-mm-Alurohr gestaltet. Ein kompletter Mast aus 10-mm-Alurohr ist in meinen Augen zwar überdimensioniert, aber natürlich auch möglich und erprobt.

Laut der F5-E-Regel sind max. drei Riggs/Segelsätze erlaubt, um die Yacht für möglichst alle Windbedingungen gerüstet zu haben. Der Wolfgangsee ist allgemein als Leichtwindrevier bekannt. Aus diesem Grund habe ich für das A-Rigg auch die max. erlaubte Masthöhe von 165 cm fast ausgenutzt, um ein optimales Leichtwindrigg zu erhalten. Da die LAST MINUTE aber auf der anderen Seite nur eine leichte Bleibombe hat, ist das Boot mit diesem Rigg schnell an der Leistungsgrenze bzw. bei auffrischendem Wind überfordert. Also muss noch ein Rigg her, welches über einen größeren, mittleren Windbereich das Boot vernünftig voranbringt, quasi ein Allroundrigg mit weniger Höhe, aber fast voller Fläche. Auch der Wolfgangsee zeigt bisweilen Schaumkronen und da hilft dann als drittes nur noch ein Sturmrigg.

Die hier gewählten Rigghöhen für die LAST MINUTE (s. Zeichnung) sind insgesamt mehr für ein Leichtwindgebiet gedacht. Weht es generell stärker, so würde ich jedes Rigg um 10 cm niedriger gestalten und als A-Rigg dann das ausgiebig erprobte 150 cm hohe Rigg der BUMERANG benutzen, welches auch bei extrem wenig Wind gute Leistung bringt. B- und C-Rigg würden in der Unterliekslänge bleiben und damit weniger Segelfläche bekommen, was dem leichten Boot nur zugute kommt. Die einzelnen Segelsätze sind so gestaltet, dass der Fockflächenanteil bei B- und C-Rigg zunimmt. Damit versuche ich, eine erhöhte Luvgierigkeit bei mehr Wind zu unterdrücken, da der Mastfuß ja nicht verstellt wird. Bei wenig Wind ist das Boot dann allerdings mit einem kleinen Rigg u.U. etwas leegierig und springt merkbar schlechter an.

Herstellung der Segel

Das Segel ist bekanntlich der nicht ganz einfache Motor unserer Yacht. Bei dessen Herstellung ist also viel Sorgfalt nötig. Trotzdem ist es eigentlich gar nicht so schwer, gut geschnittene, profilierte Segel selbst herzustellen.

Alle Segel meiner Boote sind mit der „Schildkröten"-Schablone hergestellt. F. K. Ries geht darauf auch in seinem Buch „Bauvorschläge für M-Boote" ein. Was hat es damit auf sich? Ein Segel soll ja ein Profil wie eine Tragfläche aufweisen, also einen „Bauch" haben und nicht ausgebreitet wie ein Brett dastehen (siehe viele „Segel" aus Bausätzen). Dieser Bauch soll nun auch nicht irgendwo im Segel sitzen, sondern seine tiefste Stelle im Bereich der vorderen Hälfte der Segelbreite haben. Um das ordentlich zu erreichen, wird das Segel in Querbahnen aufgeteilt, bzw. geschnitten. Diese Bahnen werden dann wieder zusammengeklebt, aber nicht genau gerade, sondern die Naht ist dort. wo die tiefste Profilierung sein soll, am schmalsten, d. h., sie ist in dem Bereich deutlich auseinander gezogen. Na ja, „deutlich" ist jetzt der springende Punkt, denn es handelt sich z.T. nur um 1/10 mm. Das ist gleichmäßig per Hand nicht mehr erreichbar. Ein cleverer Kopf in England hat dazu nun folgendes, sehr gute Hilfsmittel entwickelt, die „Schildkröte".

Die Schildkröte ist eine Schablone, die aus einer langen Tragflügelrippe besteht, an deren Seiten breit und vollständig auslaufende Auflagen angebracht sind. Sieht aus wie ein Brett mit kleinem, aber feinem Buckel.

Dieser Buckel bringt uns dann das gewünschte Profil ins Segel; wenn man eine Segelbahn bis zur gewölbten Mitte anlegt, fixiert, mit einem doppelseitigen schmalen Klebestreifen versieht und dann ganz einfach die folgende Bahn sanft, ruhig und ohne Spannung darauflegt und von der Mitte beginnend sanft mit dem Fingernagel andrückt hat man - Schwupp - die Beule im Segel. So verfährt man nun mit allen Bahnen (im Allgemeinen reichen drei bis fünf aus). Ein erfolgreicher neuseeländischer Segler benutzt übrigens als Schablone einen ausrangierten Kotflügel eines W-Käfers . . .

Je mehr Bahnen man macht, umso tiefer wird das endgültige Profil des Segels, egal wie dick die Schablone profiliert ist. Selbige Schablone ist bei mir übrigens recht flach, auf 40 cm Länge etwa 1 cm hoch und läuft nach hinten gerade aus. Sie ist aus einem entsprechend großen Brett Schiffssperrholz, das per Band- und Handschleiferei in Form gebracht wurde, und ist bisher bei fast allen meinen Segeln, egal ob nun flache Sturmsegel oder bauchige Leichtwettersegel, verwendet worden. Die 1/3-Stelle mit der höchsten Profilstelle ist mit Stift markiert. Die einzelnen Bahnen sind vor dem Verkleben noch nicht exakt in ihren späteren Umrissen zugeschnitten, sondern haben zu den Seiten, (Vor- und Achterliek) noch Überstand. Nur die Nahtkanten sind schon sauber geschnitten und mit einer Markierung für die 1/3-Stellen versehen. Das geht am leichtesten, wenn man den Segelriss 1 :1 auf Papier (z. B. alte, glatte Tapete) mit einer glatten Unterlage (Brett) zeichnet, zuerst die Umrisse und dann, wenn man so schon ein „Bild" vor Augen hat, auch die Bahnen einzeichnet und das vordere Drittel (oder den gewünschten max. Profilpunkt) markiert. Das Segelmaterial wird dann auf dem Papier mit einem scharfen Messer entsprechend zugeschnitten.

Wenn alle Bahnen verklebt sind - als Klebestreifen eignet sich mit Abstand am besten Tesa-fix Nr. 4959 (erhältlich u.a. bei der SASCHA-Werft) -, wird das Ganze wieder auf die Papierzeichnung gelegt. Bevor nun die endgültigen Umrisse ausgeschnitten werden, bedarf das Vorliek des Großsegels einer weiteren Behandlung, erst danach werden die: 1/4-Breitenmaße übertragen und das Achterliek entsprechend ausgeschnitten. Die meisten Masten stehen nicht ganz gerade, sondern sind meist mehr oder weniger stark durch die Verstagung (Achterstag/Vorstag = u. U. Hebelwirkung) gebogen. Schneidet man nun aber das Vorliek des Großsegels ganz gerade, so wird das Segel später am Mast angebracht garantiert Falten. Das Vorliek muss also eine über die ganze Länge verlaufende, gleichmäßige Rundung aufweisen, die etwas stärker ist, als der Mast später gebogen ist. Auch bei einem sicher geraden Mast arbeite ich stets eine leichte Kurve mit ein. Am einfachsten legt man dazu den vorgesehenen Mast auf den Segelzuschnitt, befestigt ihn mit Nägeln als Anschlag an den Enden am Brett und biegt ihn dann auf dem Zuschnitt so, wie er später vermutlich stehen wird. Dazu drückt man ihn am Anschlagpunkt der Fock leicht nach vorne (= Zugkraft der Fock). Man erhält so die individuelle, dem Mast entsprechende optimale Kurve. Hierbei ist etwas Experimentieren und Probieren nötig, denn wer weiß schon genau im Voraus die Mastbelastungen. Auch ich habe mich gleich bei allen drei Großsegeln der LAST MINUTE erstmal vertan, da ich stärkere Mastbiegungen annahm, als sie später dann der Fall waren. Somit fielen die Rundungen zu groß aus, wodurch sich im Segel dann Längsfalten bildeten, da das Zuviel an Stoff ins Segel eingedrückt wird. Da half nur ein erneutes, flacheres Zuschneiden der Vorlieken. Das Vorliek einer Fock kann auch leicht rund geschnitten werden (etwa 1-3 mm, je nach Länge), muss aber nicht.

Als Segelmaterial verwende ich gerne die Polyesterzeichenfolie aus dem Architektenbedarf. Es gibt sie in drei Stärken, 0,1, 0,07 und 0,05 mm dick, was auch fast ihrem Gewicht pro m² entspricht.

Das dünnste Material ist für eine E-Yacht am besten geeignet. Die Foliensegel sind sehr preiswert und brauchen nicht mehr genäht zu werden, da die Klebekraft des Tesa-Klebefilms völlig ausreichend ist. Aber nur Tesa hält, was es verspricht, andere dünne Klebefilme, z.B. von 3M oder Lohmann, kann man vergessen, da sich mit ihnen geklebte Bahnen nach einer Weile wieder auseinander ziehen.

Wie man auf den Fotos aber sehen kann, habe ich für das Leichtwettersegel ein anderes Material verwendet. Es handelt sich hierbei um ein sehr dünnes, etwa 50 g schweres, weiches Spinnaker-Mylar, das ich in Osterreich beim Segelmacher Raudaschl bekommen habe. Es ist weicher/geschmeidiger, als die manchmal etwas steife Zeichenfolie und daher für wenig Wind etwas besser, damit das Segelprofil auch bei den kleinsten Windhauchen umschlägt. Eigentlich soll dieses Material auch zugfest sein, zumindest in Richtung der eingearbeiteten Verstärkungsfäden. Ähnliche Folien, die ich vorher hatte, waren das auch, diese aber nicht, wie ich ziemlich sauer nach fertigem Zuschnitt beider Segel bei der ersten Zugprobe feststellte: Sowie man das Segel etwas spannte, gab es gleich hässliche Falten in Kraftrichtung.

Hitzköpfig, wie ich häufig sein kann, wollte ich die Dinger schon zerknüllt wegschmeißen, besann mich u. a. nach knirschendem „Bis-10-Zählen" aber noch rechtzeitig auf ein Experiment. Entlang der Kraftlinien im Segel wurden aus selbstklebenden, schmalen Kevlarstreifen Verstärkungen aufgeklebt, wie das z. B. auch bei den heutigen modernen Regattasegeln der großen Yachten im Prinzip der Fall ist. Das war zwar eine recht zeitaufwendige Sache, aber ich war gespannt auf das Ergebnis. Selbiges fiel dann recht positiv aus. die Dinger hatten damit tatsächlich den gewünschten Stand und die Festigkeit erhalten und sahen auch noch recht interessant aus. Manche dachten anfangs, die Segel wären aus lauter kleinen Stücken zusammengesetzt, wie ich das bei der WM 88 in Berlin auch einmal gesehen hatte. Aber so verrückt bin ich doch (noch) nicht. Wie lange diese Segel allerdings halten werden, ist noch ungewiss, da sie mit Sicherheit nicht so stabil wie ein dünnes Zeichenfoliensegel sind.

Alle Segel haben am Vorliek einen 8-10 mm breiten Verstärkungsstreifen, entweder aus Folie oder Kevlartuch. Zusätzlich sind etwa alle 12 cm kleine viereckige Verstärkungen für die Ringe (Mastbefestigung) aufgeklebt. Die Bohrungen für die Ringe sind mit einer kleinen Lötkolbenspitze eingeschmolzen. Als Großsegelbefestigung am Mast dienen Ringe aus dünner Nylonschnur. Die Segel sind so nicht ohne Aufwand vom Mast trennbar, aber ich transportiere die Riggs auf einem speziellen Holzgestell, so dass das nicht hinderlich ist. Da der Mast der BUMERANG teilbar ist, kann ich hier allerdings die Segel doch abziehen, ohne die Ringe aufzuschneiden.

Wichtig ist es, dass die Ringe nicht zu fest, aber auch nicht zu lose ausfallen. Wenn man das Großsegel seitlich vom Mast wegzieht, sollte ein Spalt von 1-2 mm zwischen Mastkante und Vorliek entstehen. Eine weitere Probe: Mast mit Segel waagerecht halten und drehen. Bleibt das Großsegel ruhig hängen - O. K.

Damit auch hierbei ein möglichst leichtes Bewegen des Großsegels möglich ist, müssen die Befestigungsösen o.ä. für den Segelkopf und -hals sehr nahe an der Mastkante (= Drehachse) verlaufen. Auf gar keinen Fall, wie beim Prospektbild der MIRAMARE der Fall, sollte man das Großfall mit 1 cm Abstand zur Mastkante im Mastkopf einhängen. Der Segelkopf wird so nur schwer aus der Mittellage abweichen wollen, z. B. bei Kurs vorm Wind.

Manch ein Experte benutzt für eine einwandfreie Befestigung und einen absolut leichtgängigen Drehverlauf des Segels um den Mast auch Kugellager im Topp sowie beim Großbaumbeschlag. Es hat sich aber gezeigt. dass dieser Aufwand nicht unbedingt nötig ist.

Übrigens bekommt man bei der SASCHA-Werft alle Materialien, die zur Segelherstellung derzeit gängig sind, sowie auch fertige Segel nach individuellen Maßen von hoher Qualität. Manch ein MIRAMARE-Eigner hat seine Bausatzsegel schon gegen Saschasegel umgetauscht, und sein Boot läuft jetzt deutlich besser. Die Originalsegel der MIRAMARE sind zwar für eine Bausatzyacht - im Vergleich zu anderen ,,Brettern" - sehr gut, modern und sehr aufwendig, aber leider trotzdem nicht so optimal, wie sie es eigentlich bei gleichem Aufwand/Preis hätten sein können. Das Material ist zu dick (0,07 mm) und das Profil zu tief. Beides führt dazu, dass das Segel bei wenig Wind, wofür es aufgrund der Riggabmessungen hauptsächlich gedacht sein wird, viel zu steif ist. Bei Graupner will man jetzt versuchen, das in Zukunft noch zu ändern, was natürlich u.a. aufgrund bereits vorhandener Sätze in der Lagerhaltung noch dauern wird.

Segelverhalten

Bei aller Theorie, wie verhält sich die LAST MINUTE nun auf dem Wasser?

Mit ihrer Verdrängung von nur 3,65 kg gehört sie, auch in Zukunft, zu den leichtesten Yachten dieser Klasse. 0,4 m² Segelfläche zu nur 1,8 kg Blei machen das Schiff auch nicht gerade zu einer ruhigen, behäbigen Yacht, das kann man im voraus schon sagen und das sollte man sich auch vor Augen halten. Dementsprechend leicht nervös, aber springlebendig segelt sie sich auch, springt sehr spontan auch auf die kleinsten Winde an und hat eine gute Beschleunigung. Auch die Rumpfgeschwindigkeit wird bereits bei relativ wenig Wind erreicht. Obwohl der Rumpf recht breit ist, hat sie sehr gute Leichtwindeigenschaften, was auf der WM deutlich geworden ist. Allerdings, sie bleibt u. U. auch schnell stehen und kann sich bei wenig Wind und Wellen regelrecht feststampfen, wenn schwerere, bauchigere Boote noch in Schwung bleiben.

Mit dem A-Rigg ist das Schiff sehr ausgewogen und kaum luvgierig eingestellt. Bei den beiden kleineren Riggs bin ich noch nicht 100%ig sicher, ob deren Abmessungen so bleiben. Speziell beim B-Rigg tritt bei nachlassendem Wind eine leichte Tendenz zur Leegierigkeit auf. Wahrscheinlich werden die B und C-Vorsegel noch mal etwas schmaler im Unterliek (- 1 cm) geschnitten. Der Flächenverlust ist unbedeutend.

Für den Allwettereinsatz sind mehrere Riggs unumgänglich, denn die Grenzen mit dem hohen Rigg sind bei auffrischendem Wind schnell erreicht. Das Boot dann übertakelt „weiterzusegeln" ist Nonsens, Schiffsquälerei und zeichnet einen schlechten Skipper aus. Dem Wind entsprechend niedriger getakelt ist sie wieder voll dabei: Mit dem C-Rigg habe ich schon herrliche Sturmfahrten mit vielen Gleitphasen erlebt, bei denen das Seglerherz erst richtig in Schwung kommt! Das ist dann Segeln!

Für den Allwettereinsatz sind mehrere Riggs unumgänglich, denn die Grenzen mit dem hohen Rigg sind bei auffrischendem Wind schnell erreicht. Das Boot dann übertakelt „weiterzusegeln" ist Nonsens, Schiffsquälerei und zeichnet einen schlechten Skipper aus. Dem Wind entsprechend niedriger getakelt ist sie wieder voll dabei: Mit dem C-Rigg habe ich schon herrliche Sturmfahrten mit vielen Gleitphasen erlebt, bei denen das Seglerherz erst richtig in Schwung kommt! Das ist dann Segeln!

Das recht breite und flache Unterwasserschiff lässt ausgezeichnete Gleitfahrten zu, und verbunden mit der großen Wendigkeit und dem geringen Gewicht flitzt die relativ kleine Yacht dann mit enormem Tempo durch und über die Wellen und beweist ein sehr hohes Durchstehvermögen. Voraussetzung dafür ist aber ein geübter Umgang.

Gelegentlich neigt sie, wie viele Yachten bei zuviel Wind und Segelfläche, zum U-Boot-Spielen, d. h., sie unterschneidet vorm Wind gesegelt in einer Bö mit dem Bug, taucht kurz weg und schießt dann in die Sonne, wie Segler den unfreiwilligen Aufschießer in den Wind nennen. Dagegen hilft häufig folgender Trick: Sieht man die Bö andüsen, so fiert man schnell die Segel maximal, wobei dabei die Fock deutlich über 90° ausschwenken muss. Durch das so überweit gefierte Vorsegel verringert sich die Belastung auf das Vorschiff, der Wind fließt leichter ab und mit evtl. ein bisschen Stützruder behält man die Kontrolle. Ist die Bö halb vorbei, werden die Segel sanft dichter geholt, häufig kommt dann der Bug aus dem Wasser und ab geht's mit Gleitfahrt. Das ist Übungssache. Ähnlich geht es auch bei raumen Kursen: Erst etwas Dampf ablassen, dann dichter nehmen und Tschau Hintermann!

Auch das Abfallen bei mehr Wind klappt nur, wenn man entsprechend die Segel fiert und Druck ablässt. Sonst geht es mit eingeschlagenem Ruder stur geradeaus weiter, was ganz normal ist. Letzteres ist allerdings kein Tipp, sondern einfaches Segeleinmaleins und gilt für jedes Segelboot!

Auch das Abfallen bei mehr Wind klappt nur, wenn man entsprechend die Segel fiert und Druck ablässt. Sonst geht es mit eingeschlagenem Ruder stur geradeaus weiter, was ganz normal ist. Letzteres ist allerdings kein Tipp, sondern einfaches Segeleinmaleins und gilt für jedes Segelboot!

Diese genannten Eigenschaften sind auch bei einer entsprechend ausgerüsteten MIRAMARE zu erwarten, die der LAST MINUTE dann vermutlich nicht nachstehen wird.

Zu der BUMERANG ist eigentlich nur zu ergänzen, dass sie aufgrund des etwas höheren Gewichtes nicht ganz die spontane Beschleunigung wie die LAST MINUTE aufweist. Da der Kiel zwar schwerer, aber kürzer ist, ist das aufrichtende Moment etwa gleich. Sie ist insgesamt ein bisschen ruhiger und gemäßigter in ihrem Segelverhalten, aber etwas luvgieriger eingestellt.

Wie man sieht, ist so ein Boot eigentlich nie fertig und es bestehen noch einige Experimentiermöglichkeiten.

Abschluss

Zusammenfassend kann ich sagen, dass man es in dieser Version mit einer reinen, sicher anspruchsvollen Rennyacht zu tun hat, die in ihren Segeleigenschaften denen einer guten M-Yacht in nichts nachsteht, berücksichtigt man das ,,auferzwungene" Gewichtslimit und die etwas kleinere Größe. Was ich erreichen wollte, u.a. der Sieg bei der WM, hat geklappt und das mit einem geringen finanziellen Aufwand. Ich bin also recht zufrieden mit dem Ergebnis.

Zusammenfassend kann ich sagen, dass man es in dieser Version mit einer reinen, sicher anspruchsvollen Rennyacht zu tun hat, die in ihren Segeleigenschaften denen einer guten M-Yacht in nichts nachsteht, berücksichtigt man das ,,auferzwungene" Gewichtslimit und die etwas kleinere Größe. Was ich erreichen wollte, u.a. der Sieg bei der WM, hat geklappt und das mit einem geringen finanziellen Aufwand. Ich bin also recht zufrieden mit dem Ergebnis.

Wie bei allen etwas ,,gezüchteten" Segelyachten entfaltet sich ihr Temperament erst in der geübteren Hand, das sollte ein Einsteiger bei so einer Yacht berücksichtigen und nicht voreilig enttäuscht sein, wenn es bei ihm nicht auf Anhieb klappt. Segeln und der Umgang mit einer Yacht ist Übungssache, wie so vieles in der Welt. Aber das macht ja auch den Spaß aus.

Wenn noch Fragen bestehen oder welche entstehen, stehe ich gerne, soweit möglich, zur Verfügung. Bei schriftlichen Anfragen bitte an Rückporto denken.

![]() Original erschienen in der Zeitschrift Schiffsmodell des Neckar-Verlags 5u6/1991 Autor:Thomas Dreyer. Sollten hiermit irgendwelche Rechte verletzt werden bitte melden. Ich werde dann den Artikel sofort entfernen.