Welcher Regatta-Segler kennt nicht - zumindest dem Namen nach - den Schweizer Modellsegler Lupart?

Nun, ich hatte vor knapp 3 Jahren zum ersten Mal von ihm gehört und ihn vor 2 ½ Jahren bei der 1.Weltmeisterschaft 78 in Mailand und anschließend bei der Regatta in Champex kennen gelernt.

Abgesehen von der angenehmen menschlichen Seite, musste man einfach sein Boot bestaunen. Es war mit einer technischen Sauberkeit und Exaktheit gebaut, egal ob es sich um die Beschläge, das Segel oder die Lackierung handelte. Alles sah perfekt aus. Man konnte auch von Lupart ohne Geheimnistuerei alles erfahren, was man wissen wollte, warum und wie er dies und jenes macht.

Bestaunen muss man auch heute noch seine Masten, die er aus 6 vorgespannten GfK-Halbschalen fertigt und dadurch ohne Achterstag und sonstigen Verspannungen außer 2 Wanten auskommt.

Bis es zu der heutigen Perfektion seiner Boote gekommen ist, ging sehr viel Arbeit voraus. Lupart ist von Beruf Bootsbauer und z.Zt. in einem lufttechnischen Institut an der Uni tätig, wo ihm, gegenüber manch anderem Bastler, natürlich etliche Möglichkeiten offen stehen. Lupart hat z.B. in nur 1 Jahr 4 oder 5 Boote von Grund auf konstruiert, gebaut und weiterentwickelt. So ist das heutige M-Boot ANJA XIV das vierzehnte dieser Reihe. Lupart baut M- und X-Boote gleich lang, so daß sie theoretisch in beiden Klassen einsetzbar sind.

Bei der vorjährigen Europameisterschaft in Ungarn hat Lupart nach seinem Schweizer Titel in allen Klassen auch den Titel des Europameisters in der Klasse X und 10 und den Vizemeister in M erringen können, wobei hier gar nicht viel zum 1. Platz gefehlt hat. Herrn Lupart möchte ich nicht nur als den z.Zt. erfolgreichsten europäischen Modellsegler bezeichnen, sondern auch als den fairsten Segler, den ich kenne.

Aber genug der langen Vorrede. Nun hat sich also Kollege Lupart entschlossen, seinen M-Bootsrumpf im Vertrieb von H. Piel auf Serie legen zu lassen.

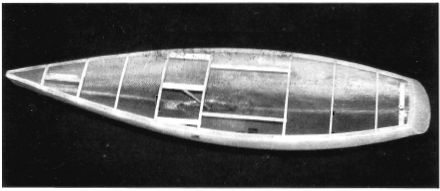

Wir Segler wissen alle, dass der Rumpf allein nur einen kleinen Teil eines guten Bootes ausmacht. Aber beim Rumpf fängt der Bootsbau ja an. So nahm ich also die Gelegenheit gerne wahr, eine von den ersten beiden Rumpfschalen, die aus der Form kamen, für mein neues M-Boot zu verwenden.

Nachstehend soll in einer kleinen Serie über den Bau des Bootsrumpfes, seinen Innenausbau, seine Beschläge und Segelerfahrungen berichtet werden.

Obwohl ich die Rumpfschale des Lupart-Bootes in Keflar-Ausführung durch einen Freund in einer außergewöhnlich sauberen Ausführung kannte, so war ich doch gespannt, wie wohl die Serienausführung, die ja nicht von Lupart persönlich stammt, ausfallen würde. Außerdem - so hörte ich - hätte das Boot eine bereits angeformte Kielflosse und einen eingezogenen Decksrand.

Nun, endlich war der Rumpf abholbereit, und ich holte mir diesen und das Zubehör ab.

Nun, endlich war der Rumpf abholbereit, und ich holte mir diesen und das Zubehör ab.

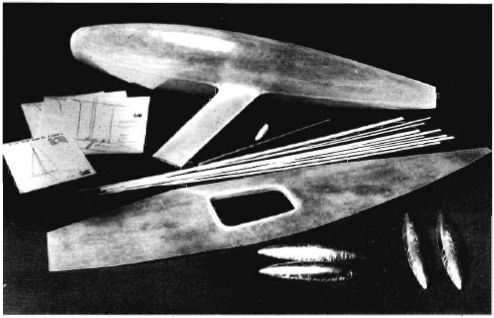

Von H. Piel werden der besagte Rumpf, die Holzleisten für die Decksbalken und Verstärkungen usw., das Alurohr für die Kielverstärkung, ein Silikonfender in Weiß, Bleigewichte in ca. 4 kg (Normalgewicht) und auf Wunsch in Ca. 3 kg (Leichtwindausführung und späteres Gewicht für den vorgesehenen X- Rumpf), ein Stück Hartschaum für die Kielaussteifung und die Bauanleitung geliefert. Auf dem Foto über den Bausatz habe ich allerdings das Stück Hartschaum beizulegen vergessen.

Nun zu den Einzelteilen:

Der sehr stabile Rumpf ist aus 3 Lagen Glasgewebe verschiedener Stärke her- gestellt und zeigt außen wie innen eine tadellose, saubere Verarbeitung. Keine Falten oder Unregelmäßigkeiten und vor allem keine vorstehenden Glasfasern, an denen man sich die Finger aufreißt. Gerade der eingezogene Decksrand ist wunderbar glatt und hat viele Vorteile. Einmal gibt er dem Rumpf gegenüber einer offenen Schale eine sehr gute Formstabilität, und weiter können die Decksbalken leicht mit Wäscheklammern bei der Verleimung gehalten werden. Für sehr gut halte ich auch, dass die Kielflosse mit angeformt ist, die auf das notwendige Maß noch abzuschneiden ist. Bei der jetzt lieferbaren Serienausführung wird die Kielflosse noch durch eine weitere Lage Glasgewebe versteift angefertigt.

Ich hatte mich früher wegen der Transporterleichterungen für eine lose Kielflosse ausgesprochen, aber nachdem ich bei einem Boot mit selbstgefertigter Flosse die Schwierigkeiten und Unsicherheiten erlebt habe, bis man hofft, dass die Flosse wirklich mittig und achsrichtig unter dem Rumpf hängt, bin ich nun wieder für eine bereits angeformte Flosse. Eine Erleichterung ist es schon, wenn man das Bleigewicht abnehmbar macht.

In der Bauanleitung, ergänzt durch saubere Zeichnungen, werden 3 Bauvorschläge für die Bleibefestigung beschrieben. Ein vierter Vorschlag zeigt die Ausführung einer abnehmbaren Kielflosse in recht guter Lösung. Deshalb gut, weil man die vorhandene Flosse einige cm unter dem Rumpf durchschneiden soll und eine dann notwendige Ausrichtung wesentlich erleichtert wird. Das mitgelieferte Deck mit etwas Übermaß sieht den inzwischen verschiedentlich nachgemachten Lukendeckel in der Form vor, dass die Öffnung eine kurze, nach innen gezogene Wandung hat, in die ein Balsaholzdeckel mit umlaufender Dichtung eingeklemmt wird. Also ohne Schraubbefestigung und damit rasch abnehmbar.

Meine Rumpfschale wog 675 g, und das Deck dürfte nach Abschneiden des Übermaßes Ca. 150 g wiegen, zusammen also Ca. 825 g. Das große Bleigewicht hat allerdings nicht das in der Baubeschreibung angegebene Obergewicht von Ca. 200 g, sondern wog 3920 g. Mir war es recht, denn nach Abfeilen einiger kleiner Grate ist es bis auf den Feinschliff fertig. Das 3-Kilo-Gewicht wog 3080 g.

Der Silikonfender ist leider etwas zu lang und muss nachgearbeitet werden, was bei dem elastischen Material nicht so einfach ist. Herr Piel hat aber schon versprochen, eine neue, passendere Form herzustellen.

Die Bauanleitung beschränkt sich übrigens nur auf die Herstellung des Rumpfes. Als ich meinen ersten Flipper baute, bin ich auf die vielen offenen Fragen gestoßen, deren es beim ersten Bootsbau mehr als genug gibt. Einige Bücher im Neckar-Verlag geben Erläuterungen dazu. Auch soll meine etwas ausführliche Baubeschreibung vor allem dem Ungeübten die Arbeit erleichtert.

Zunächst geht man an die Anfertigung der Decksbalken. Diese werden aus den beigefügten Kiefernieisten 5x2 mm bzw. 7x2 mm in 3, 4 oder 5 Lagen in gebogener Form lamellenverleimt, je nach der aufzunehmenden Beanspruchung. Im Plan ist eine Deckskurve mit 700 mm Radius gezeichnet. Am einfachsten macht man sich eine Fotokopie und klebt diese auf ein kleines Baubrett.

Anstelle der in der Baubeschreibung angeregten Formherstellung aus lauter eingeschlagenen Nägeln (bestimmt auch brauchbar) habe ich mir eine Schablone aus 2 gebogenen, verleimten Leisten angefertigt, die genau im rechten Winkel am Baubrett befestigt werden muss. Mit Wäscheklammern kann man dann gerade noch die dicksten Leisten zusammenfassen. Unten lege man aber kleine Abstandleistchen unter, sonst klebt alles am Baubrett an. Ich habe wegen der Eile alles mit 5-Minuten- Epoxy geklebt und war dann doch erstaunt, wie stabil diese verleimten Decksbaiken bei ihrer geringen Bauhöhe sind. Nachdem die Leisten auf die notwendige Länge zugeschnitten und die Ecken entsprechend der Rumpfform abgerundet sind, können sie wieder mit Wäscheklammern am eingezogenen Decksrand befestigt werden. Die drei freien Innenseiten sollte man unbedingt lackieren. Ich habe sie einfach auch mit Harz auf dem Finger eingestrichen. Ungeschützes Holz kann sich evtl. später durch Feuchtigkeit lösen.

Für die Befestigung des Fockbeschlages ist ein Leistenstück von 5x15x2 mm vorgesehen, das zwischen den Decksbalken 1 und 2 eingefügt wird. Die unterste Leiste steht etwas über, und man erhält damit eine gute konstruktive Verbindung.

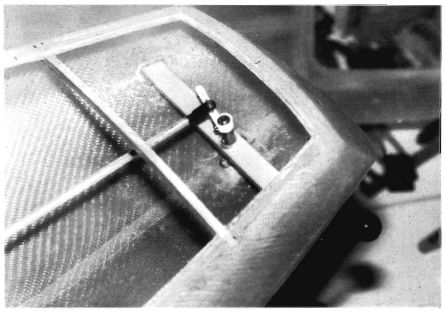

Hier muss man sich allerdings schon etwas Gedanken machen über die späteren Segel und den Fockbeschlag. Da für meinen Beschlag die Leisten mit 15 mm zu schmal sind (wegen der Schrauben), habe ich Leisten 5x25x2 verwendet. Auf dem Foto ist der Einbau der Einheit zu ersehen.

Für den ganzen Einbau der Decksbalken usw. muss man vom Mittelriß über dem Boot Markierungen am Rand anbringen. Für die gedachte Mittellinie kann man die Naht der zwei Halbschalen des Rumpfes heranziehen. Sie liegt genau mittig.

Bevor man die hinteren Decksbalken einzieht, sollte man die Steckruderbefestigung einziehen. Die Bauanleitung zeigt dies im Maßstab 1:1 recht gut. Dargestellt ist das Steckruder von KDH, das ich erstmals verwende und von dem ich mir erhoffe, im hinteren Decksteil ohne zusätzliche Öffnung auszukommen. Man sollte aber darauf achten, dass alle Schrauben nach vorne zeigen, ebenso die Klammer, damit man notfalls an die Schrauben von innen heran kann. Allerdings hätte ich an den Hersteller des Beschlages den Wunsch, dass die Stecklasche des Ruderschaftes spielfreier in die Aufnahmegabel passt. Beim Flugzeugbau kann man sich überhaupt nicht mehr vorstellen, dass man solches angeboten bekommt. Da ist Spielfreiheit schon selbstverständlich.

Die „geraden Leisten" neben der Lukenöffnung ordnete ich parallel zur Mittellinie an, da ich vorhabe, einen verschiebbaren Bügel für die Schotführung anzubringen.

Die Mitteilleiste der Mastunterstützung lässt man vorläufig noch weg, damit man für das Alurohr der Kielaussteifung eine Aufnahmeöffnung einarbeiten kann, nachdem man genau weiß, wo das Rohr hinkommt.

Vergessen Sie nicht, die Leimstellen im Boot aufzurauen. Die Haftung ist auf jeden Fall sicherer. Bei der Ruderabstützung habe ich es selbst vergessen und werde nun zur Sicherheit eine Glasgewebemuffe zur Bootswand anbringen. Unvorstellbar die Katastrophe, wenn beim fertigen Boot sich da etwas lösen sollte!

Teil 2

Nun geht es mit den Arbeiten am M-Rumpf von H. Lupart weiter.

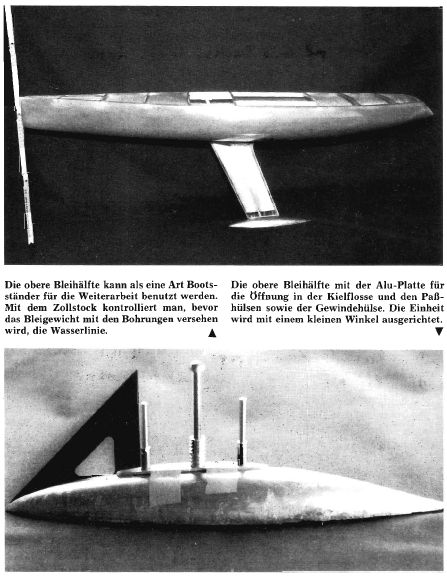

Man muss sich wohl als nächstes mit der Flosse und dem Bleikiel beschäftigen. Meistens werden die beiden Bleihälften so angeordnet, dass man die Fuge senk- recht ausrichtet, weil man zuvor beidseitig eine Halterung oder Befestigung für den Kiel in den Hälften einarbeitet. Da diese beiden Bleihälften keine Aussparung für die Befestigung hatten, kam ich auf die Idee, die Fuge waagrecht zu legen. Und zwar aus folgenden Gründen: Man kann die obere Bleihälfte wunderbar einfach in den Maschinenschraubstock spannen und am zuvor gezogenen Mittelriss die notwendigen Bohrungen bei langsamster Drehzahl genau senkrecht bohren. Und später kann man das Boot mit dem Kiel auf die obere Bleihälfte aufstecken und hat so eine Art Bootsständer. Die Kielflosse ist ja etwas länger und muss gekürzt wer- den. Man kann die Schräge von der Zeichnung genau übernehmen.

Damit das Bleigewicht waagrecht unter dem Rumpf hängt, stellt man den Rumpf auf das halbe Blei und misst hinten und vorn am Boot den Abstand bis zur Tischfläche. Man kann dann den Rumpf so verschieben, wie man es haben will und überträgt die Befestigungsbohrung auf Blei und Flosse. Auf dem einen Foto ist zu sehen, wie ich dies mit dem Messen meine.

Aus 2 mm-Alu fertigt man ein Passteil für die untere Öffnung in der Kielflosse und biegt sie nach der Bleiwölbung, sofern man die Bleibefestigung nach dem Vorschlag 1 ausführen will. Für die Schraubenbefestigung fertigt man sich eine Messing- oder Aluhülse mit 6 mm Innengewinde und versieht diese außen mit kräftigen Kerben, damit sich das Harz gut „verkrallen" kann. Für die beiden Passstifte aus Messing- oder V2A-Stahl benötigt man zwei kleine Messingrohre entsprechenden Durchmessers. Die Aluplatte wird an den notwendigen Stellen gebohrt und die Hülsen aufgeklebt. Bei der Hülse mit Innengewinde steckt man einfach die Schraube in die Bleibohrung und hat somit die Richtung. Bei den beiden anderen dünnen Hülsen muss man darauf achten, dass diese auch genau senkrecht stehen, damit keine Verklemmung auftritt. Man kann dies ganz einfach mit einem kleinen Winkel überprüfen, wie auf dem Foto ersichtlich ist.

Dann wird die Aluplatte in die Kielflosse eingeklebt, wobei man den Rumpf kurz in das Blei steckt und die Flosse senkrecht zum Tisch ausrichtet.

Obwohl ich immer gegen ein nicht vorn mit dem Kiel bündiges Bleigewicht war, habe ich wohl oder übel hier mitziehen müssen. Der Vorteil liegt aber darin, dass das Bleigewicht mehr im Schwerpunkt befestigt wird und an der schmalen Flosse keine Verdrehungen bei starker Krängung hervorruft.

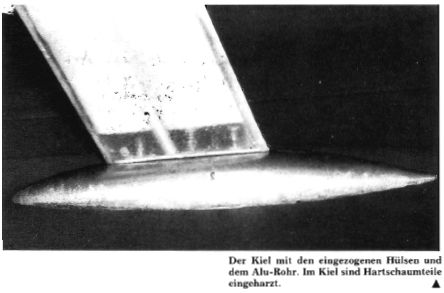

Nun werden die beiden Hartschaumteile zugeschnitten und entsprechend geschliffen, damit diese gut passend -aber nicht zu stramm - in der Kielflosse Platz haben. Das Alurohr wird eingesteckt und oben entsprechend der Mastleiste schräg abgeschnitten. Wegen der einfacheren Befestigung des Alurohres an dieser Mastleiste schneidet man sich ein kleines Stück 3 mm-Sperrholz mit einer Öffnung für das Alurohr zurecht, welches später unter die Leiste geklebt wird. Das Alurohr muss stramm unter die Leiste passen, damit der Druck vom Mast aufgenommen wird.

Die Hülsen in der Aluplatte werden oben verschlossen, damit kein Harz einläuft. Gleichfalls das Alurohr unten verschließen.

Nun gießt man soviel Harz in die Flosse dass die Hülsen darin eingebettet sind. Ich habe gleich die Hartschaumteile mit Harz eingestrichen und eingeschoben, damit das Alurohr die richtige Lage erhält. Um das Alurohr muss man Harz nachgießen, damit dieses stabil in der Flosse eingebaut ist. Damit das Harz schön dünnflüssig ist und überall hinläuft, habe ich es vor dem Härterzusatz einige Sekunden im Mikrowellenherd aufgewärmt.

Nun muss ich aber auch ehrlich zugeben, dass ich es das nächste Mal etwas anders machen würde. Und zwar würde ich das Harz im unteren Teil erst erhärten lassen. Durch die Anwärmung und die Menge erhitzte sich das Harz so stark, dass ich die Kielflosse kaum noch anfassen konnte. Die Folge war, dass der Hartschaum um das Alurohr zum Schmoren kam und schrumpfte. Nun musste ich wegen der entstandenen Hohlräume wiederum Harz nachgießen, so dass ich schließlich 65 g Harz im Kiel hatte. Aus Fehlern lernt man, und Sie sollen es gleich besser machen.

Damit der Kiel schön senkrecht im Wasser hängt, muss man bei der Verklebung des Alurohrs an der Decksleiste den Rumpf und den Kiel rechtwinklig zueinander ausrichten. Man kann dies relativ einfach bewerkstelligen, wenn man über den Rumpf eine Wasserwaage legt und den auf das Blei aufgesteckten Kiel mit einem großen Winkel von hinten senkrecht ausrichtet.

Damit der Kiel schön senkrecht im Wasser hängt, muss man bei der Verklebung des Alurohrs an der Decksleiste den Rumpf und den Kiel rechtwinklig zueinander ausrichten. Man kann dies relativ einfach bewerkstelligen, wenn man über den Rumpf eine Wasserwaage legt und den auf das Blei aufgesteckten Kiel mit einem großen Winkel von hinten senkrecht ausrichtet.

Die obere Öffnung des Kiels im Rumpf habe ich nicht nach der Zeichnung in Fortsetzung der Rumpfform geschlossen, sondern 3 Lagen Gewebe etwas vertieft eingeharzt, so dass dort eine kleine Mulde entstand. Kommt doch mal etwas Wasser in den Rumpf, sammelt es sich in der Mulde und kann mit einem Papiertaschentuch leicht aufgesaugt werden.

Die obere Öffnung des Kiels im Rumpf habe ich nicht nach der Zeichnung in Fortsetzung der Rumpfform geschlossen, sondern 3 Lagen Gewebe etwas vertieft eingeharzt, so dass dort eine kleine Mulde entstand. Kommt doch mal etwas Wasser in den Rumpf, sammelt es sich in der Mulde und kann mit einem Papiertaschentuch leicht aufgesaugt werden.

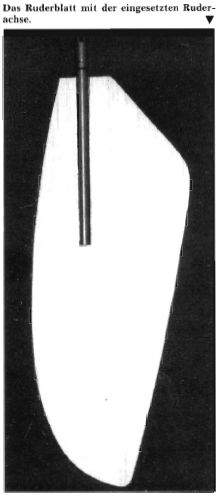

Zwischenzeitlich kann man das Ruderblatt aus Balsaholz schneiden. Für die Ruderachse macht man einen Schlitz und harzt dort dieselbe genau ausgerichtet ein. Anschließend gibt man dem Ruder die gewünschte Profilform und überzieht es mit Glasgewebe und Harz. Das Verschleifen muss sorgfältig erfolgen, damit das Glasgewebe nicht gleich durchgeschliffen ist. Um eine Spachtelung kommt man nicht herum.

Nun muss das Deck noch eingepasst werden. Man legt es auf und fixiert es mit Tesafilmstreifen. Mit einem feinen wasserfesten Filzstift wird die Form angezeichnet und ausgeschnitten. Vom seitlichen Abfall wird noch beidseits ein Streifen von 7-8 mm Breite abgeschnitten. Davon werden entsprechend dem Abstand der Decksbalken Stücke abgetrennt und unter den Decksrand so mit Wäscheklammern und Harz angeklebt, dass die Hälfte vorsteht und die Auflage für das Deck bildet.

Wie ich feststellte, haben die Decksbalken nicht alle den genau gleichen Radius beibehalten. Wenn man eine gerade Leiste über diese legt, kann man kleine Unregelmäßigkeiten feststellen. Das liegt u.U. an der verschiedenen Elastizität der Leisten. Vor der Decksverleimung gleicht man dies mit Harz aus.

Bevor das Deck aber eingeklebt wird, sollte man den Innenausbau weiter betreiben, da man jetzt noch schön Platz zum Arbeiten hat. Darüber demnächst Näheres.

Teil 3

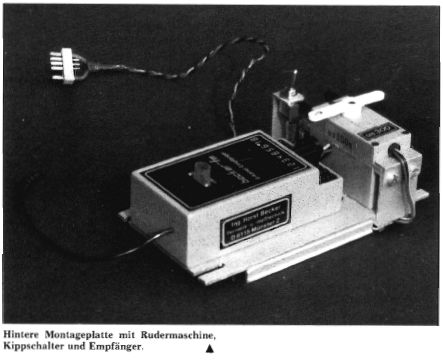

Die Decksöffnung beim Lupart-Boot ist nicht allzu groß. Aber zwischenzeitlich habe ich mich überzeugt, dass sie ausreichend bemessen ist. Man wird natürlich im Bereich der hinteren Lukenöffnung die Rudermaschine anordnen. Zuerst wollte ich diese fast auf dem Rumpfboden mit einer speziellen Halterung befestigen. Aber nachdem ich überlegte, wie ich die Befestigung von Winde, Akku usw. vornehmen werde, kam ich auf eine andere Lösung.

Zunächst sei empfohlen, beim Innenausbau im unteren Nassbereich möglichst wenig oder kein Holz zu verwenden. Ich habe es selbst bei meinem Flipper und bei anderen Modellen erlebt, dass am Schiffsboden angeharztes Holz nach mehr oder wenig langer Zeit nicht mehr hält. Ich hatte zwar meine Bodenplatte aus Sperrholz allseits lackiert, aber irgendwie war der Wurm drin. Oder ob sich der Lack mit dem Harz nicht so verbunden hat? Jedenfalls ließ sich das Brett mit einem leichten Griff herausnehmen. Und manches Holzklötzchen mit Umlenkrollen lag lose im Boot und der Skipper staunte. Natürlich werden auch Holzboote gebaut und diese lösen sich nicht auf. Naja, ich wollte aber doch diesmal alles aus Alu bauen. Wie aber? Vor allem sollte alles variabel sein, da man im Laufe der Zeit doch so manches ändert oder verbessert. Ich will z. B. versuchen, mit 2 Winden zu fahren. Eine für die Fock und eine für das Großsegel. Man muss natürlich dazu eine geeignete Anlage besitzen, damit man beide Winden im Normalfall gleichzeitig bedienen kann. Ich besitze eine Becker-Anlage, die in der Aqua-Sport-Ausführung zwei nebeneinander liegende Schieber hat, also ideal für diesen Zweck ist.

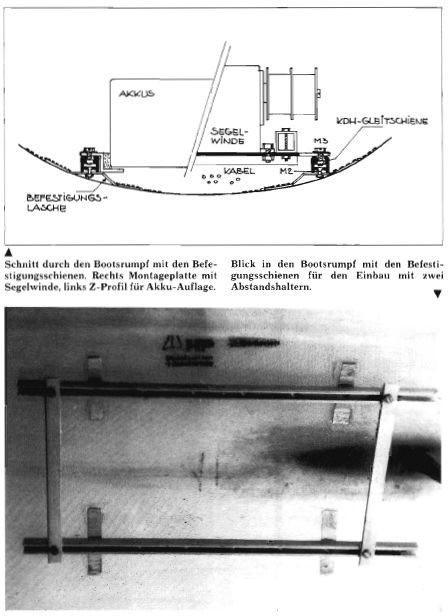

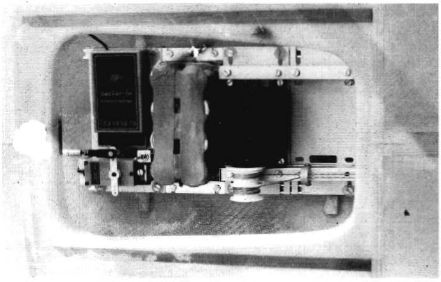

Aber vielleicht bin ich von den zwei Winden nach einiger Zeit nicht mehr überzeugt, also innerer Umbau. Deshalb also eine Befestigungslösung, die „immer" passt. So kam ich auf die Idee, am Boden des Bootes zwei Längsschienen anzuordnen, auf denen man alles variabel befestigen kann.

Die Wantenschienen von KDH erschienen mir dafür sehr geeignet. Eine halbierte Schiene wird bei Verwendung der Brand-Multiplex-Winde im Abstand von ca. 11 cm mittels zweier provisorischer Abstandhalter und entsprechend gebogene Alulaschen am Boden angeharzt und später mit Glasgewebe und Harz weiter befestigt. In die Schiene passen gerade M 3-Muttern. Diese verdrehen sich nicht und man kann so später von oben die M 3-Schrauben einfach anziehen. Siehe hierzu die Skizze und das Foto.

Da die Einbauteile variabel sein sollen, werden die Einzelteile auf eigenen Montageplatten angebracht. Vom Rest einer geeigneten Aluminium-Fensterbank mit unteren Versteifungsrippen habe ich entsprechende Streifen abgeschnitten, so dass diese eine gute Steifigkeit haben. An beiden Enden erhalten sie je zwei Schlitze für die Schraubbefestigung. Man kann dann die Montageplatte bei gelockerten Schrauben nach einer Seite schieben und sofort nach oben heraus nehmen. Dies kann z. B. bei raschem Wechsel einer Winde sehr vorteilhaft sein.

Auf die hinterste Montageplatte kommt also die Rudermaschine, daneben der Kippschalter und Empfänger. Die Rudermaschine wurde ebenfalls mittels Aluhalterungen schnell demontierbar befestigt. Mit einer lösbaren Schraube kann diese notfalls gewechselt werden.

Der Kippschalter wurde von mir auf den gekürzten Abschnitt eines U 35 montiert und dieser wieder auf der Montageplatte. Im unteren Schenkel ist ein Loch, durch das die Kabel unter die Bodenplatte führen.

Überhaupt wollte ich diesmal so bauen, dass alle Kabel möglichst wenig zu sehen sind. Sie werden deshalb am Rumpfboden unter den Montageplatten geführt bzw. versteckt. Erst direkt vor den Empfängerbuchsen werden die Stecker durch einen Bodenschlitz in der Platte nach oben geführt.

Wer den Schalter auf Deck befestigen will, kann dies natürlich auch tun. Da der Deckel jedoch nach Lupart-Art ohne Schrauben blitzschnell zu entfernen ist - ich komme darauf noch später - kann man den Schalter auch getrost im Boot lassen.

Für das Rudergestänge gibt es verschiedene Möglichkeiten der Übertragung. Wenn man die Ausführung mit einer Schubstange wählt, kann man diese aus einem Balsastab oder einem Pertinaxrohr mit beidseits angebrachten Gabelköpfen nehmen. Ich blieb beim Alu und nahm ein dünnwandiges Alurohr von 5 mmÆ, in das beidseits 2 cm lange Alustäbe mit 2-mm-Innengewinde geklebt wurden. Natürlich werden diese im Rohr mit einem durchgesteckten Splint gesichert, damit sie sich nicht lösen können, falls doch mal die Klebung nicht hält. In das Gewinde kommen die Gabelköpfe, wobei ich diesmal solche mit Kugelköpfen wählte. Ansonsten muss man darauf achten, dass die Gabelköpfe ohne Verklemmung auf den Ruderhebeln befestigt werden. Gegebenenfalls muss man die Schubstangen entsprechend abwinkeln.

Für das Rudergestänge gibt es verschiedene Möglichkeiten der Übertragung. Wenn man die Ausführung mit einer Schubstange wählt, kann man diese aus einem Balsastab oder einem Pertinaxrohr mit beidseits angebrachten Gabelköpfen nehmen. Ich blieb beim Alu und nahm ein dünnwandiges Alurohr von 5 mmÆ, in das beidseits 2 cm lange Alustäbe mit 2-mm-Innengewinde geklebt wurden. Natürlich werden diese im Rohr mit einem durchgesteckten Splint gesichert, damit sie sich nicht lösen können, falls doch mal die Klebung nicht hält. In das Gewinde kommen die Gabelköpfe, wobei ich diesmal solche mit Kugelköpfen wählte. Ansonsten muss man darauf achten, dass die Gabelköpfe ohne Verklemmung auf den Ruderhebeln befestigt werden. Gegebenenfalls muss man die Schubstangen entsprechend abwinkeln.

Noch ein Hinweis zur Steckruderachse von KDH. Aus mir nicht bekannten Gründen ist der Hebelarm nicht rechtwinklig zum Mittelpunkt der Achse angeordnet. Wenn man diesen Hebel rechtwinklig zur Bootsachse ausrichtet, ergeben sich dadurch verschieden starke Ruderausschläge nach links und rechts. Man muss aber nur den Drehpunkt im Gabelkopf in gleicher Höhe zur Achsmitte bringen, dann stimmt alles. Der Hebel steht lediglich etwas schräg im Boot.

Die Befestigung des Empfängers auf der Platte kann man ganz einfach mit einem Stück doppelseitigem Klebeband vornehmen. Wenn man die Anlage in zwei Booten fährt, ist der Empfänger mit einem Griff aus dem Boot zu nehmen.

Die Antenne wird innen im oberen Bereich der Seitenwand einfach mit Tesaband angeklebt. So liegt sie über dem Wasserspiegel und gewährleistet einen guten Empfang. Man kann sie auch dauerhafter befestigen und eine Kabel-Steckverbindung hinter dem Empfänger zwischenlöten.

Da man den Empfänger wegen Störungen nicht dicht neben Motoren anordnen soll, kommt vor die Rudermaschinen und den Empfänger der Akku. Bei mir ein selbst zusammengelöteter Akkusatz aus 8 Zellen 1,2 Ah mit Mittelanzapfung für den Empfänger. Dieser Akkusatz wird ebenfalls mit 2 Z-Alustückchen auf den Montageschienen befestigt. Unter den Akkus liegen die Stecker und Kabel der Winde.

Zuvor hatte ich in der Badewanne geprüft, ob die Lastverteilung stimmt. Wenn man den überlauf der Badewanne zuklebt und Wasser bis zum Rand einfüllt reicht die Tiefe gerade aus. Ich habe dabei festgestellt, dass sich die ANJA XIV recht unempfindlich gegenüber Verschiebung des Akkus nach vorn oder hinten verhält, so dass ich die Anordnung der Teile so belassen konnte, wie ich mir es vorgestellt hatte.

Teil 4

Zu der "Lastverteilungsprobe" in der Badewanne ist noch hinzuzufügen, dass man außer dem eingelegten Akku, der Winde, bei mir auch der zweiten Bleihälfte, ein Ersatzgewicht für Segel, Mast und Beschläge kurz hinter dem Standpunkt des Mastes auflegen muss. Bei Verwendung eines Alumastes ist hier ein Gewicht von ca. 700 bis 800 g richtig. Bei dieser Probe kann man auch feststellen, ob der Rumpf dicht ist. Bei meiner ANJA XIV war dies der Fall.

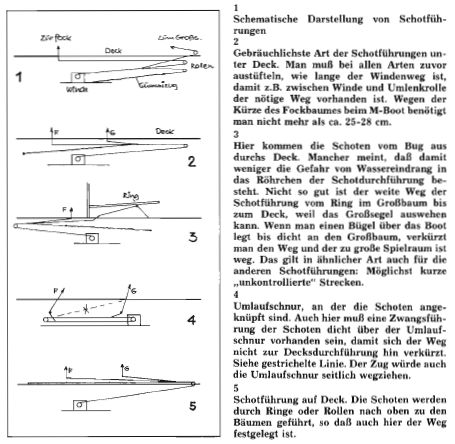

Abgesehen davon, ob man mit einer oder zwei Winden fahren will, ist es natürlich eine wesentliche Entscheidung, ob man die Schoten auf oder unter Deck anbringt. Technisch gesehen hat die Schotführung auf Deck gewisse Vorteile. Man sieht die Schoten bis auf das Teil, das unter Deck zur Winde führt und hat somit eine optische Kontrolle über den Zustand der Schoten und deren Anknüpfungspunkte.

Abgesehen davon, ob man mit einer oder zwei Winden fahren will, ist es natürlich eine wesentliche Entscheidung, ob man die Schoten auf oder unter Deck anbringt. Technisch gesehen hat die Schotführung auf Deck gewisse Vorteile. Man sieht die Schoten bis auf das Teil, das unter Deck zur Winde führt und hat somit eine optische Kontrolle über den Zustand der Schoten und deren Anknüpfungspunkte.

Wenn man mehr Wert auf gutes Aussehen legt, wird man die Schotführung unter Deck wählen. Ein Auswechseln der Schoten macht im Allgemeinen mehr Mühe, und man sollte sich angewöhnen, zumindest im Frühjahr bei Saisonbeginn die Schoten und die Anknüpfungspunkte auf. einwandfreien Zustand zu prüfen. Es ist nicht schön (mir aber auch schon passiert), wenn sich auf einer Regatta die Schot löst und man unter Zeitdruck die Schoten wechseln muss. Aber wie es so schön heißt: „Aus Schaden wird man klug".

Auf nebenstehenden Skizzen sind einige der vielen möglichen Anordnungen dargestellt. Sofern man nicht nach Lösung 4 die Schoten an einer Umlaufschnur befestigt, muss man unbedingt einen Gummizug anordnen, der die nötige Zugspannung erzeugt, damit das Seilstuck zur Winde immer schön stramm ist.

Auf nebenstehenden Skizzen sind einige der vielen möglichen Anordnungen dargestellt. Sofern man nicht nach Lösung 4 die Schoten an einer Umlaufschnur befestigt, muss man unbedingt einen Gummizug anordnen, der die nötige Zugspannung erzeugt, damit das Seilstuck zur Winde immer schön stramm ist.

Die Schotführung durch das Deck kann man über eingeharzte Röhrchen vornehmen, die in Richtung Winde unter Deck enden. Die Schoten werden dann über Umlenkrollen auf Deck weitergeführt. Oder man steckt so genannte Telefonbuchsen durch das Deck, wobei man an der offenen Metallseite anstelle der Mutter abermals einen Kunststoffkopf aufsetzt, nachdem man den Schaft etwas gekürzt hat. So erhält man wunderbar abgerundete Durchführungen.

Nun geht's an den Zusammenbau des Bleikiels. Im 1. Teil dieser Serie hatte ich bereits berichtet, dass ich die Fuge der Bleihälften nicht wie üblich senkrecht angeordnet habe, sondern waagrecht. Die obere, am Kiel befestigte Bleihälfte diente mir dabei als provisorischer Bootsständer. Man raut die Klebeflächen mit einer Raspel auf und klebt die beiden Teile mit Harz zusammen. Gegen das Verrutschen hilft wieder Tesaband. Zur Sicherung der verklebten Teile wird aber vorn und hinten eine Verschraubung der beiden Hälften vorgenommen. Das kann man gut mit kräftigen Blechschrauben machen, wobei die Schraubköpfe gut versenkt und zugeharzt werden.

Jetzt kann man es nicht länger aufschieben! Man muss an die heikle Arbeit der Verklebung des Decks gehen. Zunächst kontrolliert man mit einer geraden Leiste die Flucht der Decksbalken. Wenn hie und da eine kleine Differenz vorhanden sein sollte, kann man mit Harz oder einem dünnen Holzspan auffüttern, notfalls mit der Feile zu Werke gehen. Am Bootsrand hat man ja mit untergeleimten Streifen von Deckabfällen eine Art Falz hergestellt, auf dem das Deck zu liegen kommt. Da das Deck vom Material her etwas dünner als der Bootsrand ist, muss man auch hier im Falz zunächst ein klein wenig auffüttern, was man ebenfalls ganz einfach mit dickem Harz machen kann.

In der Bauanleitung von Herrn Piel wird empfohlen, bei der Decksverleimung den Rumpf umzudrehen, damit das Harz nicht wegläuft. Das gefällt mir nicht so recht, weil ich dann keine Sichtkontrolle auf das Deck habe. Ich habe deshalb mit eingedicktem Harz gearbeitet und bin so vorgegangen, dass man das Deck mit 5 cm breitem Tesakrepp-Klebeband festhält. Nach Fixierung vorn und hinten reißt man Ca. 10 cm lange Streifen ab und setzt diese fast dicht an dicht quer über die Naht.

Damit das Deck auch an den Decksbalken angepresst wird, beschwert man dieses mit allen erreichbaren Gewichten wie Bleikielhälften, Eisenstücken, Schraubenpaketen u.a. Das Boot hängt man während der ganzen Prozedur einfach zwischen zwei Stuhllehnen.

Der erste Gang am nächsten Morgen - noch im Schlafanzug - war natürlich der zum Boot. Die Klebestreifen wurden abgerissen und das Werk begutachtet. An zwei Stellen hatte eine offenbar vorhandene Spannung im Deck dazu geführt, dass sich das Deck etwas vom Falz abgehoben hat. Nach dem ersten Schreck habe ich mit einem Balsamesser das Harz links und rechts der Fehlstelle entfernt, so dass man das Deck nach unten drücken konnte. Zum Glück waren die beiden Stellen in der Nähe der Lukenöffnung, so dass ich durch die Luke mittels einer Schraubzwinge und der Hebelübertragung einer Leiste die nachträgliche Verklebung vornehmen konnte. Die Spalten am Kleberand werden mit Harz ausgefüllt.

Nun wäre noch der Deckel herzustellen. Ich habe hierzu 10-mm-Balsa verwendet und später festgestellt, dass durch das gewölbte Deck der Deckel in der Mitte etwas tiefer als Oberkante Deck liegt. Das gefällt mir nicht. Ich werde später nochmals einen etwas stärkeren Deckel anfertigen und diesen oben entsprechend der Deckswölbung verschleifen. Als Dichtung hat Herr Lupart einen elastischen Streifen seitlich an den Deckel geklebt. Der Deckel wird durch leichten Druck in die Öffnung gepresst und braucht somit keine Verschraubung. Diese Art der Befestigung wurde von Herrn Lupart entwickelt und bereits vielfach nachgeahmt. Eine waagrechte Dichtung erfordert einen Druck nach unten, üblicherweise durch Verschraubung. Aber ein Deckel soll möglichst nicht überstehen, da sich sonst die Schoten evtl. verklemmen können. In dieser Art ist dies wirklich eine gute Lösung, da man den Deckel ruck-zuck entfernen kann.

Herr Ries hatte unlängst im SchiffsModell angeregt, als Dichtung das von Tesa herausgebrachte Hohlprofil für Fensterabdichtungen zu verwenden. Dies geht gewiss auch. Aber ich musste fest- stellen, dass sich das Profil an den gerundeten Deckelecken dünner um die Ecken legt. Eigentlich ganz selbstverständlich. Man muss also zur Vermeidung von Undichtigkeiten den Deckel dort dichter zur Lukenöffnung zuschneiden. Ich hatte ihn aber allseits 3 mm kleiner als die Lukenöffnung gemacht und habe deshalb dann doch wieder den Tesamollstreifen ,,fürs Auto" verwendet. Im Teil 2 hatte ich zur Herstellung des Ruderblattes ausgeführt, dass man das Balsaformstück mit Glasgewebe überzieht usw. Ich habe mit zufrieden stellendem Ergebnis noch folgendes probiert: Über das Balsateil habe ich eine zugeschnittene Epoxydplatte von Ca. 0,33 m Stärke geklebt, die ich mir mal angefertigt hatte. An den Kanten wird diese wieder mit Klebestreifen zusammengehalten, um die Rundung hinzubekommen. Später wird die offene Spalte ausgeharzt und verschliffen. Durch das Zusammenziehen der Kanten hebt sich die Platte in der Mitte ab. Zwischen Karton gesteckt und auf einem Brett gepresst, bringt man aber die Teile leicht in Form.

Zum Schluss möchte ich etwas richtig stellen, was ich im Teil 1 falsch interpretiert habe. Ich sagte, dass Lupart seinen Mast aus 6 GfK-Halbschalen fertigt. Richtig ist, dass der Mast aus 2 Halbschalen besteht, die er mit 6 Formpressteilen herstellt.

Im nächsten und wahrscheinlich letzten Teil meines Bauberichtes behandele ich die Beschläge über Deck und werde einen ersten Erfahrungsbericht über die Segeleigenschaft bringen.

Teil 5

Die Frage, ob man einen drehbaren oder einen feststehenden Mast baut, ist für die Beschläge über Deck ganz wesentlich. Einfacher ist ganz gewiss der feststehende Mast. Man verspannt ihn mit Ober- und Unterwanten, wobei man mit den Unterwanten sehr leicht den Bauch im Segel beeinflussen kann. Auch mit einem Achterstag kann man beim feststehenden Mast leicht Veränderungen im Segel herbeiführen.

Bei einem drehbaren Mast wird alles schwieriger und komplizierter. Warum also ein drehbarer Mast? Nun, beim drehbaren Mast mit Profilform hat man die geringsten Verwirbelungen um den Mast, und Mast und Segel bilden zusammen eine Profilform. Wir haben festgestellt, dass z.B. bei Europameisterschaften kaum ein feststehender Mast zu sehen ist. Beim feststehenden runden Mast gibt es zwar auch Möglichkeiten, wie z.B. ein „Gelenk" aus dünnem Stoff hinter dem Mast, Häkchen am Segel mit Einhängung an einem Stahldraht und ähnliches, aber ideal - sofern alles richtig gebaut wurde - ist eben der drehbare Mast. Obwohl ich vor etwa einem Jahr beschlossen hatte, bei meinem nächsten Boot einen feststehenden Mast zu bauen, wurde aus besagten Gründen nun doch wieder ein drehbarer Mast eingesetzt.

Die Kriterien am drehbaren Mast sind einmal, dass sich der Mast leicht drehen lassen muss, und weiter, man die Wanten hart anspannen kann, damit bei raumschotigem Wind der Mast nicht nach vorne ausweicht und die Fock zum Flattern bringt. Wenn man die Wanten nicht so hart Spannen kann, muss man auch beim drehbaren Mast ein Achterstag anbringen. Sozusagen als Halte- oder Rettungsleine. Hat man dieses nicht, kann man bei achterlichem Wind plötzlich das Segel neben dem Boot im Wasser wieder finden. Ich spreche da aus eigener Erfahrung!

Die Kriterien am drehbaren Mast sind einmal, dass sich der Mast leicht drehen lassen muss, und weiter, man die Wanten hart anspannen kann, damit bei raumschotigem Wind der Mast nicht nach vorne ausweicht und die Fock zum Flattern bringt. Wenn man die Wanten nicht so hart Spannen kann, muss man auch beim drehbaren Mast ein Achterstag anbringen. Sozusagen als Halte- oder Rettungsleine. Hat man dieses nicht, kann man bei achterlichem Wind plötzlich das Segel neben dem Boot im Wasser wieder finden. Ich spreche da aus eigener Erfahrung!

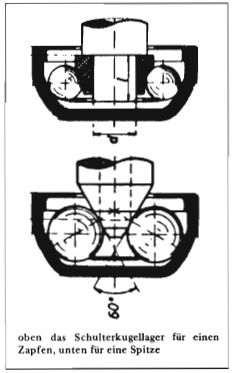

Auf welche Weise kann man den Mast leicht drehbar herstellen? Eigentlich - von Spezialausführungen abgesehen - nur auf 2 einfache Arten: entweder auf Spitze lagernd oder über ein Kugellager.

Ein Vereinskollege von uns hat einen brauchbaren Beschlag auf Spitze entwickelt, den ich auf Abb. 1 vorstelle. Eine gehärtete Spitze, kurz vor dem Mastfuß, läuft in einer gehärteten, kegelförmigen Mulde, die in einer Trapezschiene verschiebbar gelagert ist.

Ein Vereinskollege von uns hat einen brauchbaren Beschlag auf Spitze entwickelt, den ich auf Abb. 1 vorstelle. Eine gehärtete Spitze, kurz vor dem Mastfuß, läuft in einer gehärteten, kegelförmigen Mulde, die in einer Trapezschiene verschiebbar gelagert ist.

Ich selbst wollte es mit einem Kugellager versuchen. Natürlich kann man kein normales Kugellager nehmen, da dieses keine so großen Kräfte in Längsrichtung aufnehmen kann. Schließlich habe ich ein vermutlich brauchbares Schulter-Kugellager gefunden. Ich nenne diese Sorte einfach Topfkugellager, weil sie aus einer Art Topf bestehen, in dem an den teilweise schrägen Wandungen die Kugeln lagern. Es gibt diese für Spitzenlagerung und Zapfenlagerung. Sie sind sehr preiswert Auf die Nachteile solcher Lager komme ich noch zu sprechen.

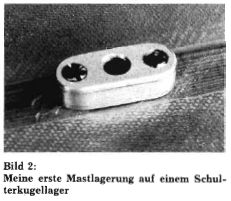

Für das Kugellager habe ich einen kleinen Käfig aus Aluminium gebaut, den Sie auf Abb. 2 sehen. In einem Mittelteil mit einer Bohrung von 11 mm liegt das Kugellager von 11,75 mm Ø, unten eine Platte als Verschluss und oben eine Platte mit einer 8-mm-Bohrung für den Mastfuß. Das Ganze wird mit zwei Schrauben auf Deck befestigt.

Für das Kugellager habe ich einen kleinen Käfig aus Aluminium gebaut, den Sie auf Abb. 2 sehen. In einem Mittelteil mit einer Bohrung von 11 mm liegt das Kugellager von 11,75 mm Ø, unten eine Platte als Verschluss und oben eine Platte mit einer 8-mm-Bohrung für den Mastfuß. Das Ganze wird mit zwei Schrauben auf Deck befestigt.

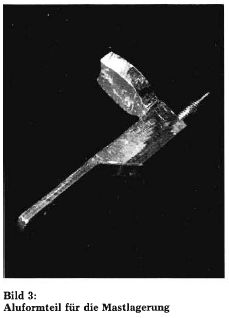

Abb. 3 zeigt ein Aluformteil, in das unten der Zapfen für das Kugellager eingesetzt ist. Der lange Schenkel kommt vor den Mast und wird dort angeschraubt. Gegen seitliches Verdrehen ist unten ein Teil angeformt, das unten in den Mast eingeschoben wird. Vorteil dieser Ausführung: einfach und billig. Nachteil: empfindlich gegen seitliches Kippen des Mastes, besonders bei der Zapfenlagerung. Lässt man ihn - wie mir auch passiert - beim Auftakeln einmal etwas aus der Hand gleiten, kann das Kugellager zerstört werden.

Bei der Spitzenlagerung dürfte dies wahrscheinlich nicht passieren, weil die Spitze keinen so starken seitlichen Druck auf das Lager ausüben kann.

Bei der Spitzenlagerung dürfte dies wahrscheinlich nicht passieren, weil die Spitze keinen so starken seitlichen Druck auf das Lager ausüben kann.

Da man beim Basteln meistens nie fertig wird, werde ich mein nächstes Mastlager in der Art bauen, dass ich anstelle der Mastspitze eine „Mastfußkugel" auf einer anderen festen Kugel lagere. Kugel auf Kugel hat ja theoretisch die geringste Reibungsfläche.

Damit sich der Mast leicht drehen kann, müssen die Wanten in derselben Drehpunktachse wie die Fußpunktlagerung befestigt werden, also 5-8 mm vor dem Mast. Am einfachsten hängt man dort auch die Fock ein. Dann ergibt sich eine einfache Dreiecksabsteifung Fock- Wanten.

Bei meinem alten Boot hatte ich drei kleine Anglerringe von 8 mm Ø ineinander gehängt und am Mast befestigt. Wenn die Wanten nicht knallhart angespannt wurden, funktionierte dieser Wantenverteiler recht gut, da die Ringe in sich auch nur eine punktförmige Lagerung hatten.

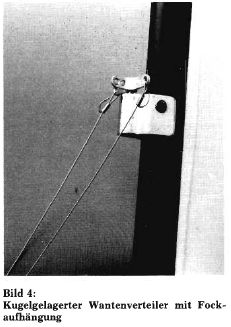

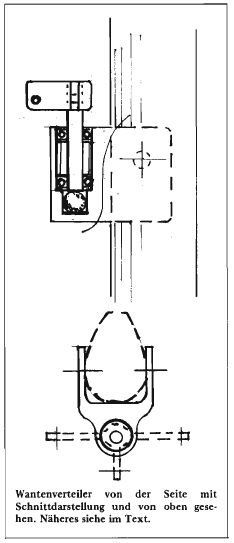

Nun, beim Lupart-Boot sollte es natürlich noch besser funktionieren. Nach einer Zwischenlösung habe ich eine ziemlich perfekte Konstruktion wie folgt gebaut: in einem Aluformteil Liegt in einer 5,1-mm-Bohrung eine 5-mm- Kugellagerkugel, auf der ein 3-mm- Nirostastift steht. Damit dieser auch seitlich leicht geführt wird, ist dicht über der Kugel und ganz oben ein Kugellager mit Abdeckscheiben angeordnet. Oben auf dem Stahlstift ruht der eigentliche Wantenverteiler, der aus einem Stück Alu angefertigt wurde.

Nun, beim Lupart-Boot sollte es natürlich noch besser funktionieren. Nach einer Zwischenlösung habe ich eine ziemlich perfekte Konstruktion wie folgt gebaut: in einem Aluformteil Liegt in einer 5,1-mm-Bohrung eine 5-mm- Kugellagerkugel, auf der ein 3-mm- Nirostastift steht. Damit dieser auch seitlich leicht geführt wird, ist dicht über der Kugel und ganz oben ein Kugellager mit Abdeckscheiben angeordnet. Oben auf dem Stahlstift ruht der eigentliche Wantenverteiler, der aus einem Stück Alu angefertigt wurde.

Abb. 4 und die Skizze veranschaulichen dies. Wie ich selbst empfinde, sieht es etwas eigenartig aus, wenn die Wanten auf dem Foto nach vorne weisen. Ich hatte sie für das Foto auf dem Tisch nach vorn weggezogen. Aber wenn Sie Ihr Boot auftakeln, werden Sie schon an die richtige Steile kommen, nämlich Ca. 7-9 cm hinter den Mast. Je weiter sie nach hinten gesetzt werden, um so steifer ist die Mastabstakung und um so weniger flattert die Fock. Aber um so weniger gehen die Segel bei achterlichem Wind auf, da der Großbaum an die Wanten anschlägt. Deshalb sind Wantenschienen richtig, damit man die beste Lage ausprobieren kann. Dazu verstellbare Wantenspanner von pekabe oder KDH. Ais Wanten selbst hat sich der 0,6-mm-Edelstahldraht von pekabe bestens bewährt.

Abb. 4 und die Skizze veranschaulichen dies. Wie ich selbst empfinde, sieht es etwas eigenartig aus, wenn die Wanten auf dem Foto nach vorne weisen. Ich hatte sie für das Foto auf dem Tisch nach vorn weggezogen. Aber wenn Sie Ihr Boot auftakeln, werden Sie schon an die richtige Steile kommen, nämlich Ca. 7-9 cm hinter den Mast. Je weiter sie nach hinten gesetzt werden, um so steifer ist die Mastabstakung und um so weniger flattert die Fock. Aber um so weniger gehen die Segel bei achterlichem Wind auf, da der Großbaum an die Wanten anschlägt. Deshalb sind Wantenschienen richtig, damit man die beste Lage ausprobieren kann. Dazu verstellbare Wantenspanner von pekabe oder KDH. Ais Wanten selbst hat sich der 0,6-mm-Edelstahldraht von pekabe bestens bewährt.

Da der Mast bei strammer Wantenspannung im Bereich unterhalb des Wantenverteilers in Richtung Segel durchgebogen wird, empfiehlt es sich, zur Erzeugung eines Gegendruckes unterhalb des Wantenverteilers und nochmals 15 cm über Deck beidseits seitlich am Mast Laschen anzubringen und einen Stahldraht mittels Spannschlössern von KDH o.ä. zu spannen. Damit der Gegendruck auf den Mast erzeugt werden kann, müssen 1 - 2 Vorrichtungen angebracht werden, die den Stahldraht seitlich vom Mast und gleichzeitig nach hinten weg halten. Man kann dazu an Vorderkante Mast einen V-förmig gebogenen Bügel befestigen oder seitliche Halter für Spreizstäbe anbringen, wie dies auf Abb. 5 ersichtlich ist. Die obere Befestigung am Mast muss tiefer als der Wantenverteiler liegen, weil die Stahldrähte sonst beim Drehen des Mastes an den Wanten anliegen.

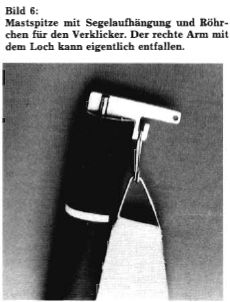

Nun begeben wir uns ganz nach oben zur Mastspitze. Dort benötigen wir - sofern kein Achterstag vorhanden ist - nur eine Vorrichtung zum Einhängen des Segels und die Möglichkeit für die Anbringung eines Verklickers. Es gibt zwar Segler, die ohne einen Verklicker segeln, meistens dazu noch recht gut, aber ich kann darauf nicht verzichten.

Nun begeben wir uns ganz nach oben zur Mastspitze. Dort benötigen wir - sofern kein Achterstag vorhanden ist - nur eine Vorrichtung zum Einhängen des Segels und die Möglichkeit für die Anbringung eines Verklickers. Es gibt zwar Segler, die ohne einen Verklicker segeln, meistens dazu noch recht gut, aber ich kann darauf nicht verzichten.

Auf Abb. 6 sehen Sie die fertig eingebaute Einheit mit angehängtem Segel und auf Abb. 7 das Einsteckteil. Es ist aus 2-mm-Alu gefertigt und wird so zugearbeitet, dass es zunächst leichter und dann ganz stramm in den Mast eingeschoben wird. Die Keep am Mast hält es in der richtigen Lage.

Für den Verklicker verwende ich schon seit Jahren eine dünne Hartschaumplatte. Und zwar deshalb, weil dieser auf dem Wasser schwimmt. Zu dieser Einsicht kam ich, weil schon zwei meiner früheren Verklicker auf dem Grund des Vereinsweihers ruhen und ich die nächsten vom Tod des Ertrinkens retten wollte. Dieser sehr leichte Verklicker hat einen nach unten weisenden, 1,5 mm starken Stahldraht mit einer Spitze. Für die Befestigung benötigt man am Mast nur ein 3-mm-Messingrohr mit 1,7 mm Innendurchmesser. Unten wird dieses Rohrstück mit einem Messingdrahtstück von ca. 1 cm Länge verschlossen (einfach einharzen). Die Spitze läuft nun auf der Messingfläche, und wenn man das Ganze noch etwas ölt, dreht sich der Verklicker beim geringsten Windhauch. Dieses Messingrohr wird auf dem Einsteckteil angeharzt und mit Bindedraht zusätzlich gesichert, wie es auf dem Foto zu sehen ist.

Für den Verklicker verwende ich schon seit Jahren eine dünne Hartschaumplatte. Und zwar deshalb, weil dieser auf dem Wasser schwimmt. Zu dieser Einsicht kam ich, weil schon zwei meiner früheren Verklicker auf dem Grund des Vereinsweihers ruhen und ich die nächsten vom Tod des Ertrinkens retten wollte. Dieser sehr leichte Verklicker hat einen nach unten weisenden, 1,5 mm starken Stahldraht mit einer Spitze. Für die Befestigung benötigt man am Mast nur ein 3-mm-Messingrohr mit 1,7 mm Innendurchmesser. Unten wird dieses Rohrstück mit einem Messingdrahtstück von ca. 1 cm Länge verschlossen (einfach einharzen). Die Spitze läuft nun auf der Messingfläche, und wenn man das Ganze noch etwas ölt, dreht sich der Verklicker beim geringsten Windhauch. Dieses Messingrohr wird auf dem Einsteckteil angeharzt und mit Bindedraht zusätzlich gesichert, wie es auf dem Foto zu sehen ist.

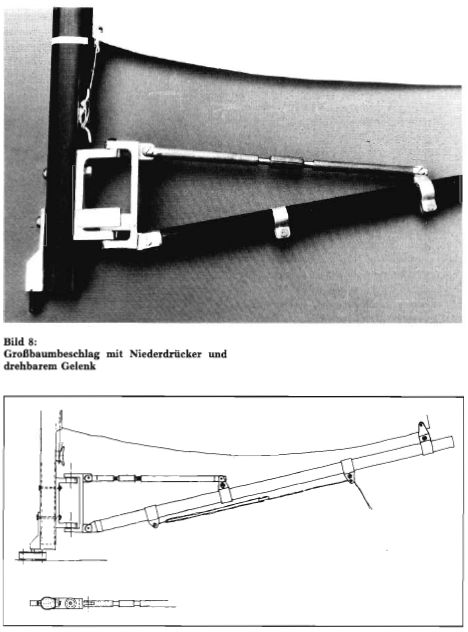

Nun wenden wir uns dem Großbaum zu. Früher verwendete man zum Einstellen der Achterliekspannung des Großsegels den sog. Niederhalter, der unterhalb des Großbaums angeordnet wurde und aus Draht oder einer dünnen Gewindestange mit verstellbarer Einhängung bestand.

Seit ca. 3 Jahren wird anstelle des Niederhalten oftmals ein „Niederdrücker" verwandt. Soweit mir bekannt ist, hat ihn Herr Lupart erstmals benützt. Mittels eines Links- und Rechtsgewindes zwischen Gewindehülsen kann man wie bei einem Spannschloss die Länge verändern und so über den Großbaum die Achterliekspannung regeln. Auf diese Weise kommt der ansteigende Baum dicht an das Schothorn des Großsegels.

Meine Konstruktion sehen Sie auf Abb. 8. Am Mast ist ein 8 mm breiter, uförmiger Bügel befestigt, der am freien Schenkel unten und oben in der Achse des anschließenden Bügels ein Kugellager erhält. In diesem Fall verwendete ich ein Kugellager mit Rand, damit es nicht durchschlupfen kann. Im anderen Bügel wird je eine Inbusschraube eingesetzt, die anstelle der üblichen Spitze einen Zapfen hat. Dieser Zapfen hat am Obergang zum Gewinde eine Schräge. Zieht man die Inbusschraube gefühlvoll an, kann man einen absolut spielfreien Sitz des Bügels erreichen. An diesem zweiten Bügel wird mittels Gabelanschluss der Großbaum und der Niederdrücker befestigt.

Für den Großbaum kann man 10-rnm- Alurohr verwenden oder ein im Handel erhältliches GfK-Rohr von 8,5 mm Æ. Damit es bei harten Böen nicht passieren kann, dass der Großbaum am Angriffspunkt des Niederdrückers durchknickt, wird im Rohr ein 1 mm starkes Alublech, senkrecht stehend eingeschoben und festgeklebt. Am Großbaum werden Aluschellen übergeschoben, an denen man die Schoten, den Niederdrücker und das Segel befestigt.

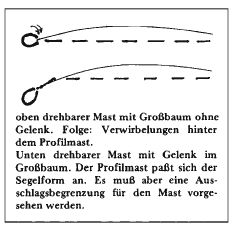

Mancher wird sich inzwischen vielleicht gefragt haben, warum beim drehbaren Mast noch ein drehbares Gelenk am Großbaum angeordnet wird. Nun, wenn man einen drehbaren runden Mast verwendet, kann man den Großbaum auch fest am Mast anbringen. Verwendet man aber einen drehbaren Mast mit Profil, muss man dieses Gelenk vorsehen, da sonst der Vorteil des Profils nicht genutzt werden kann. Allerdings muss auch eine Ausschlagbegrenzung für dieses Gelenk vorgesehen werden, wobei der Öffnungswinkel Ca. 35-40 Grad betragen muss. Macht man dies nicht, wird bei krängendem Boot und stärkerem Wind der Mast zu weit aufdrehen, und man erreicht wieder nicht das ideale Profil.

Mancher wird sich inzwischen vielleicht gefragt haben, warum beim drehbaren Mast noch ein drehbares Gelenk am Großbaum angeordnet wird. Nun, wenn man einen drehbaren runden Mast verwendet, kann man den Großbaum auch fest am Mast anbringen. Verwendet man aber einen drehbaren Mast mit Profil, muss man dieses Gelenk vorsehen, da sonst der Vorteil des Profils nicht genutzt werden kann. Allerdings muss auch eine Ausschlagbegrenzung für dieses Gelenk vorgesehen werden, wobei der Öffnungswinkel Ca. 35-40 Grad betragen muss. Macht man dies nicht, wird bei krängendem Boot und stärkerem Wind der Mast zu weit aufdrehen, und man erreicht wieder nicht das ideale Profil.

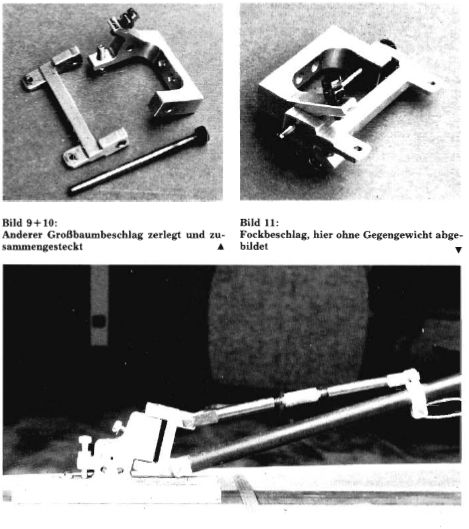

Ich habe aus Zeitmangel einfach ein waagrecht liegendes U-Profilstück aus Alu verwendet, wie auf dem Foto zu erkennen ist. Man kann dies auch aufwendig anformen, was natürlich eleganter wirkt. Auf den beiden Abb. 9 + 10 ist ein Beschlag von dem bereits genannten Vereinskollegen abgebildet, der so ausgeführt ist. Er hat auf die Kugellager verzichtet und eine Achse durchgesteckt. Das natürlich so ein Teil einen enormen Arbeitsaufwand und viel handwerkliches Können erfordert, ist wohl klar.

Nun kommen wir zum letzten und schwierigsten Beschlag am Boot, nämlich dem Fockbeschlag. Deshalb schwierig, weil er in verschiedenen Richtungen verstellbar sein muss, sofern man nicht von absolut festen Werten hinsichtlich der Neigungen für Boot und Segel ausgeht. Eine Pendelfock hat viele Nachteile, so dass sie für einen anspruchsvollen Segler kaum in Frage kommt.

Der Fockbaum und Niederdrücker wird wie beim Großbaum angefertigt. Auf eine Aussteifung des Fockbaums kann man wegen der geringen Kräfte, die dort angreifen, verzichten. Die Kugellager und Inbusschrauben geben auch hier eine spielfreie Anlenkung im Gegensatz zu manch einem der spärlich vorhandenen käuflichen Fockbeschläge.

Die Achse des Fockbeschlages in Richtung Vorliek muss einstellbar sein, damit diese genau in Richtung der Fockaufhängung auszurichten geht. Auf Abb. 11 ist eine Lösung aufgezeigt. Dieser Beschlag ist auch von dem Vereinskollegen angefertigt und ist etwas an die Beschlagskonstruktion von Lupart angelehnt. Mein eigener Beschlag ist noch nicht fertig, wird aber auch ähnlich werden. Die Befestigung auf Deck erfolgt hier in einer selbst gefertigten Laufschiene mit nach oben enger werdenden Seiten, in dem das Oberteil des Beschlages in Längsrichtung des Boots - je nach Größe der Fock - verschoben werden kann.

Da das Vorliek der Fock schräg liegt, pendelt die Fock durch ihr Gewicht immer mittschiffs ein. Damit die Fock leicht aufgeht, empfiehlt sich die Anbringung eines Gegengewichtes am Fockbeschlag. Auf dem Foto ist das Gegengewicht nicht vorhanden. Man befestigt hierzu einen Bügel zwischen den Anlenkungen von Fockbaum und Niederdrücker. Dieser Bügel muss einen solchen Durchmesser haben, dass er beim Ausschwenken des Segels nicht am feststehenden Teil des Fockbeschlages hängen bleibt. Vorne am Bügel wird ein Gewicht befestigt, wodurch sich die Fock nunmehr leicht ausschwenken lässt.

Bei seitlicher Ansicht des Bootes wird man allein aus optischen Gründen den Mast etwas nach hinten geneigt anordnen. Nicht nur bei der ANJA liegt der Bug höher über dem Wasserspiegel als das Heck. Errichtet man den Mast nun im rechten Winkel zum Deck, ergibt sich automatisch eine gewisse Neigung nach hinten. Schwieriger ist die Ausrichtung des Mastes in der anderen Richtung. Ich gehe dabei folgendermaßen vor und glaube, dass es kaum eine sichere und leichtere Arbeitsweise gibt:

Der Rumpf mit Bleikiel wird auf den Bootsständer gesetzt, wobei anstelle evtl. vorhandener Gurte am Ständer Leisten quer übergelegt werden, damit der Bleikiel das Boot senkrecht zieht. So, wie es später im Wasser liegen dürfte. Eine Kontrolle mit beschränktem Genauigkeitsgrad kann man durch Auflegen einer Wasserwaage quer über die Luke vornehmen, wobei eine genau symmetrische und genaue Bauweise vorhanden sein muss.

An der Decke im Zimmer befestige ich ein Senklot, das dann vor der Bootsspitze hängen muss. Den Mast halte ich mit einer Schnur provisorisch fest. Diese Schnur wird anstelle der Wanten in einem Stück über den Wantenverteiler geführt. Man kann gleich die richtige Fock anbringen oder eben auch eine provisorische Schnur. Nun visiert man über den Senkel den Mast an und verschiebt die Schnur so lange, bis der Mast senkrecht steht. Anschließend werden die Schnüre durch die richtigen Wanten ersetzt und alles nochmals kontrolliert.

Jetzt spanne ich das Achterliek der Fock immer härter und beobachte, ob die Fock infolge der Spannung immer nach der gleichen Seite aus der Mittelstellung springt oder ob sie bei wechselseitigem Antippen nach links und rechts gleichmäßig springt. Neigt sie dazu, immer nach einer Seite zu springen, muss der Fockbeschlag an dieser Seite angehoben werden, bis man meint, dass die Mittelsteilung erreicht ist.

Jetzt kommt die Feineinstellung der Fock. Man prüft dabei die Achterliekspannung mittig und bei nach links und rechts ausgeschwenktem Baum, wobei der Baum bis zum rechten Winkel zur Bootsachse geführt wird. Ist die Achterliekspannung mittig härter, muss man die Beschlagachse etwas mehr in Richtung senkrecht stellen. Nun wieder Prüfung usw., bis man zufrieden ist. Gleichzeitig zu dieser Einstellarbeit achtet man darauf, ob die Achterliekspannung der Fock nach beiden Seiten gleich stark ist. Ist nur ein geringer Unterschied feststellbar, kann man an den Wanten nachregeln. Es ist ohne Bedeutung, ob der Mast oben 1 cm außer der Mitte ist. Klappt es nicht mit der Wantenverstellung, muss man den Fockbeschlag noch etwas unterlegen bis alles schön gleichmäßig ist.

Kaum ein Boot läuft auf beiden Bugen gleich gut, aber oftmals liegt es an der ungleichmäßigen Einstellung der Segel, weniger am ungleichmäßigen Rumpf. Ich habe auch schon Segel selbst genäht, benutze aber z.Zt. gekaufte Segel aus England und der Schweiz, so dass ich im Augenblick über die Segelherstellung nichts berichte.

Zur Einstellung der Segel möchte ich aber noch ein paar Worte verlieren. Man sieht auf Freundschaftsregatten manches Segel, bei dem einem fast die Tränen kommen. Also, dass ein Segel bei hartem Wind einen flacheren Bauch haben soll als bei leichtem Wind, dürfte bekannt sein. Das Maß der Profiltiefe liegt bei Ca. 8- 15 %. Wichtig ist eine richtige Achterliekspannung, damit das Segel möglichst auf die ganze Höhe ein gleichmäßiges Profil hat und die Verwindung nicht zu groß ist. Bei leichtem Wind soll man die Achterliekspannung mindern. Damit der Groß- oder Fockbaum bei hartem Wind nicht ansteigt und so die Achterliekspannung geringer werden lässt, ist es wichtig, dass eben kein unnötiger Spielraum im Beschlag selbst vorhanden ist und dass die Schotrührung bis dicht unter die Bäume reicht.

Eine ganz große Bedeutung kommt der Einstellung Fock - Großsegel zu. Auch ich habe anfangs den Fehler gemacht, dass ich die Fock zu dicht gefahren habe. Die Einstellung muss so sein, dass der Großbaum bei dicht geholtem Segel nicht bis ganz mittschiffs gezogen wird, und vor allem muss die abstreichende Luft von der Fock am Großsegel vorbeiströmen und nicht in das Großsegel hinein blasen. Zu Überprüfung stellt man sich bei dicht gezogenen Segeln hinter das Boot und lässt vom Wind die Segel füllen. Wenn man nun den Spalt zwischen Fock und Großsegel betrachtet, kann man sich vorstellen, wohin der Wind aus der Fock bläst. Wenn der Wind unten am Großsegel schön vorbei streicht und oben nicht, muss man die Achterliekspannung der Fock etwas lösen. Die gleiche Überprüfung macht man beim fahrenden Boot auf dem Wasser. Der Spalt darf natürlich auch nicht zu groß eingestellt werden, sonst erhält man nicht die gewünschte Düsenwirkung.

Da mir noch gerade einfiel, dass man evtl. das fertige Gewicht des Bootes wissen will, habe ich es noch schnell gewogen: Der Rumpf, noch unlackiert und mit einem 3,5 kg Bleigewicht, einschließlich zweier Winden und einem schweren Akku, wiegt genau 6350 g, mit Lack also Ca. 6500 g. Der Mast mit Segeln und Großbaum liegt ganz knapp über 500 g, so dass das Gesamtgewicht ziemlich genau auf 7 kg kommt.

Nun noch etwas zu den Segeleigenschaften der ANJA XIV. Das Boot wurde gerade zu den Meisterschaften in Kassel einigermaßen fertig. Dort hatte ich mit etwas Pech den 15. Platz von 44 Teilnehmern erreicht. Nicht Spitze, aber doch für den ersten Einsatz zufrieden stellend. Bei anderen Regatten lag ich an ähnlichen Plätzen, wobei es an persönlichen Fehlern liegt, dass ich nicht weiter vorn abschloss. Ich muss also selbst noch besser segeln lernen und dazu öfter trainieren.

Wie anfangs gesagt, liegt die Segeleigenschaft hauptsächlich im Segel und dessen Handhabung verborgen. Ein guter Rumpf gehört aber dazu, und den hat man mit der ANJA bestimmt in Händen. Ich bin mit dem Boot recht zufrieden.

So weit meine Baubeschreibung. Aus der ursprünglich vorgesehenen reinen Bauberichterstattung ist ein kleiner Streifzug über die allgemeinen Grundregeln beim Bau einer Segeljacht geworden. Ich hoffe, dass es einigen Bootsbauern die Arbeit erleichtert und wünsche allen, die das Boot bauen, viel Freude und guten Erfolg!

Kurt Lauschmann

![]() Original erschienen in der Zeitschrift Schiffsmodell des Neckar-Verlags 1981 Autor:Kurtz Lauschmann. Sollten hiermit irgendwelche Rechte verletzt werden bitte melden. Ich werde dann den Artikel sofort entfernen.

Original erschienen in der Zeitschrift Schiffsmodell des Neckar-Verlags 1981 Autor:Kurtz Lauschmann. Sollten hiermit irgendwelche Rechte verletzt werden bitte melden. Ich werde dann den Artikel sofort entfernen.