Teil 4

Zu der "Lastverteilungsprobe" in der Badewanne ist noch hinzuzufügen, dass man außer dem eingelegten Akku, der Winde, bei mir auch der zweiten Bleihälfte, ein Ersatzgewicht für Segel, Mast und Beschläge kurz hinter dem Standpunkt des Mastes auflegen muss. Bei Verwendung eines Alumastes ist hier ein Gewicht von ca. 700 bis 800 g richtig. Bei dieser Probe kann man auch feststellen, ob der Rumpf dicht ist. Bei meiner ANJA XIV war dies der Fall.

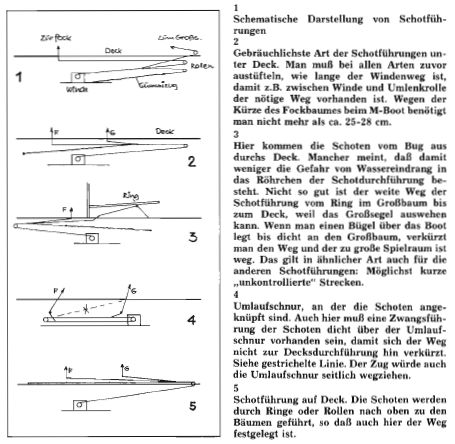

Abgesehen davon, ob man mit einer oder zwei Winden fahren will, ist es natürlich eine wesentliche Entscheidung, ob man die Schoten auf oder unter Deck anbringt. Technisch gesehen hat die Schotführung auf Deck gewisse Vorteile. Man sieht die Schoten bis auf das Teil, das unter Deck zur Winde führt und hat somit eine optische Kontrolle über den Zustand der Schoten und deren Anknüpfungspunkte.

Abgesehen davon, ob man mit einer oder zwei Winden fahren will, ist es natürlich eine wesentliche Entscheidung, ob man die Schoten auf oder unter Deck anbringt. Technisch gesehen hat die Schotführung auf Deck gewisse Vorteile. Man sieht die Schoten bis auf das Teil, das unter Deck zur Winde führt und hat somit eine optische Kontrolle über den Zustand der Schoten und deren Anknüpfungspunkte.

Wenn man mehr Wert auf gutes Aussehen legt, wird man die Schotführung unter Deck wählen. Ein Auswechseln der Schoten macht im Allgemeinen mehr Mühe, und man sollte sich angewöhnen, zumindest im Frühjahr bei Saisonbeginn die Schoten und die Anknüpfungspunkte auf. einwandfreien Zustand zu prüfen. Es ist nicht schön (mir aber auch schon passiert), wenn sich auf einer Regatta die Schot löst und man unter Zeitdruck die Schoten wechseln muss. Aber wie es so schön heißt: „Aus Schaden wird man klug".

Auf nebenstehenden Skizzen sind einige der vielen möglichen Anordnungen dargestellt. Sofern man nicht nach Lösung 4 die Schoten an einer Umlaufschnur befestigt, muss man unbedingt einen Gummizug anordnen, der die nötige Zugspannung erzeugt, damit das Seilstuck zur Winde immer schön stramm ist.

Auf nebenstehenden Skizzen sind einige der vielen möglichen Anordnungen dargestellt. Sofern man nicht nach Lösung 4 die Schoten an einer Umlaufschnur befestigt, muss man unbedingt einen Gummizug anordnen, der die nötige Zugspannung erzeugt, damit das Seilstuck zur Winde immer schön stramm ist.

Die Schotführung durch das Deck kann man über eingeharzte Röhrchen vornehmen, die in Richtung Winde unter Deck enden. Die Schoten werden dann über Umlenkrollen auf Deck weitergeführt. Oder man steckt so genannte Telefonbuchsen durch das Deck, wobei man an der offenen Metallseite anstelle der Mutter abermals einen Kunststoffkopf aufsetzt, nachdem man den Schaft etwas gekürzt hat. So erhält man wunderbar abgerundete Durchführungen.

Nun geht's an den Zusammenbau des Bleikiels. Im 1. Teil dieser Serie hatte ich bereits berichtet, dass ich die Fuge der Bleihälften nicht wie üblich senkrecht angeordnet habe, sondern waagrecht. Die obere, am Kiel befestigte Bleihälfte diente mir dabei als provisorischer Bootsständer. Man raut die Klebeflächen mit einer Raspel auf und klebt die beiden Teile mit Harz zusammen. Gegen das Verrutschen hilft wieder Tesaband. Zur Sicherung der verklebten Teile wird aber vorn und hinten eine Verschraubung der beiden Hälften vorgenommen. Das kann man gut mit kräftigen Blechschrauben machen, wobei die Schraubköpfe gut versenkt und zugeharzt werden.

Jetzt kann man es nicht länger aufschieben! Man muss an die heikle Arbeit der Verklebung des Decks gehen. Zunächst kontrolliert man mit einer geraden Leiste die Flucht der Decksbalken. Wenn hie und da eine kleine Differenz vorhanden sein sollte, kann man mit Harz oder einem dünnen Holzspan auffüttern, notfalls mit der Feile zu Werke gehen. Am Bootsrand hat man ja mit untergeleimten Streifen von Deckabfällen eine Art Falz hergestellt, auf dem das Deck zu liegen kommt. Da das Deck vom Material her etwas dünner als der Bootsrand ist, muss man auch hier im Falz zunächst ein klein wenig auffüttern, was man ebenfalls ganz einfach mit dickem Harz machen kann.

In der Bauanleitung von Herrn Piel wird empfohlen, bei der Decksverleimung den Rumpf umzudrehen, damit das Harz nicht wegläuft. Das gefällt mir nicht so recht, weil ich dann keine Sichtkontrolle auf das Deck habe. Ich habe deshalb mit eingedicktem Harz gearbeitet und bin so vorgegangen, dass man das Deck mit 5 cm breitem Tesakrepp-Klebeband festhält. Nach Fixierung vorn und hinten reißt man Ca. 10 cm lange Streifen ab und setzt diese fast dicht an dicht quer über die Naht.

Damit das Deck auch an den Decksbalken angepresst wird, beschwert man dieses mit allen erreichbaren Gewichten wie Bleikielhälften, Eisenstücken, Schraubenpaketen u.a. Das Boot hängt man während der ganzen Prozedur einfach zwischen zwei Stuhllehnen.

Der erste Gang am nächsten Morgen - noch im Schlafanzug - war natürlich der zum Boot. Die Klebestreifen wurden abgerissen und das Werk begutachtet. An zwei Stellen hatte eine offenbar vorhandene Spannung im Deck dazu geführt, dass sich das Deck etwas vom Falz abgehoben hat. Nach dem ersten Schreck habe ich mit einem Balsamesser das Harz links und rechts der Fehlstelle entfernt, so dass man das Deck nach unten drücken konnte. Zum Glück waren die beiden Stellen in der Nähe der Lukenöffnung, so dass ich durch die Luke mittels einer Schraubzwinge und der Hebelübertragung einer Leiste die nachträgliche Verklebung vornehmen konnte. Die Spalten am Kleberand werden mit Harz ausgefüllt.

Nun wäre noch der Deckel herzustellen. Ich habe hierzu 10-mm-Balsa verwendet und später festgestellt, dass durch das gewölbte Deck der Deckel in der Mitte etwas tiefer als Oberkante Deck liegt. Das gefällt mir nicht. Ich werde später nochmals einen etwas stärkeren Deckel anfertigen und diesen oben entsprechend der Deckswölbung verschleifen. Als Dichtung hat Herr Lupart einen elastischen Streifen seitlich an den Deckel geklebt. Der Deckel wird durch leichten Druck in die Öffnung gepresst und braucht somit keine Verschraubung. Diese Art der Befestigung wurde von Herrn Lupart entwickelt und bereits vielfach nachgeahmt. Eine waagrechte Dichtung erfordert einen Druck nach unten, üblicherweise durch Verschraubung. Aber ein Deckel soll möglichst nicht überstehen, da sich sonst die Schoten evtl. verklemmen können. In dieser Art ist dies wirklich eine gute Lösung, da man den Deckel ruck-zuck entfernen kann.

Herr Ries hatte unlängst im SchiffsModell angeregt, als Dichtung das von Tesa herausgebrachte Hohlprofil für Fensterabdichtungen zu verwenden. Dies geht gewiss auch. Aber ich musste fest- stellen, dass sich das Profil an den gerundeten Deckelecken dünner um die Ecken legt. Eigentlich ganz selbstverständlich. Man muss also zur Vermeidung von Undichtigkeiten den Deckel dort dichter zur Lukenöffnung zuschneiden. Ich hatte ihn aber allseits 3 mm kleiner als die Lukenöffnung gemacht und habe deshalb dann doch wieder den Tesamollstreifen ,,fürs Auto" verwendet. Im Teil 2 hatte ich zur Herstellung des Ruderblattes ausgeführt, dass man das Balsaformstück mit Glasgewebe überzieht usw. Ich habe mit zufrieden stellendem Ergebnis noch folgendes probiert: Über das Balsateil habe ich eine zugeschnittene Epoxydplatte von Ca. 0,33 m Stärke geklebt, die ich mir mal angefertigt hatte. An den Kanten wird diese wieder mit Klebestreifen zusammengehalten, um die Rundung hinzubekommen. Später wird die offene Spalte ausgeharzt und verschliffen. Durch das Zusammenziehen der Kanten hebt sich die Platte in der Mitte ab. Zwischen Karton gesteckt und auf einem Brett gepresst, bringt man aber die Teile leicht in Form.

Zum Schluss möchte ich etwas richtig stellen, was ich im Teil 1 falsch interpretiert habe. Ich sagte, dass Lupart seinen Mast aus 6 GfK-Halbschalen fertigt. Richtig ist, dass der Mast aus 2 Halbschalen besteht, die er mit 6 Formpressteilen herstellt.

Im nächsten und wahrscheinlich letzten Teil meines Bauberichtes behandele ich die Beschläge über Deck und werde einen ersten Erfahrungsbericht über die Segeleigenschaft bringen.