Teil 2

Nun geht es mit den Arbeiten am M-Rumpf von H. Lupart weiter.

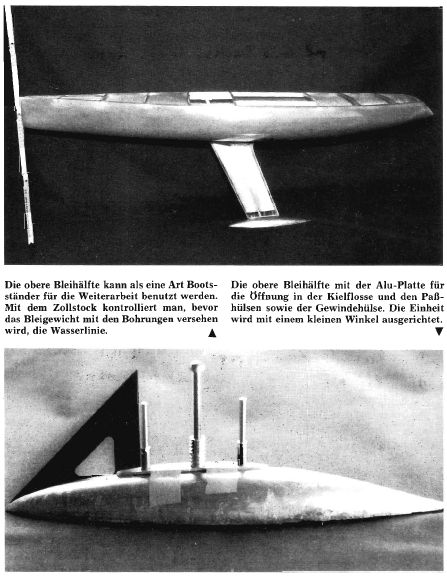

Man muss sich wohl als nächstes mit der Flosse und dem Bleikiel beschäftigen. Meistens werden die beiden Bleihälften so angeordnet, dass man die Fuge senk- recht ausrichtet, weil man zuvor beidseitig eine Halterung oder Befestigung für den Kiel in den Hälften einarbeitet. Da diese beiden Bleihälften keine Aussparung für die Befestigung hatten, kam ich auf die Idee, die Fuge waagrecht zu legen. Und zwar aus folgenden Gründen: Man kann die obere Bleihälfte wunderbar einfach in den Maschinenschraubstock spannen und am zuvor gezogenen Mittelriss die notwendigen Bohrungen bei langsamster Drehzahl genau senkrecht bohren. Und später kann man das Boot mit dem Kiel auf die obere Bleihälfte aufstecken und hat so eine Art Bootsständer. Die Kielflosse ist ja etwas länger und muss gekürzt wer- den. Man kann die Schräge von der Zeichnung genau übernehmen.

Damit das Bleigewicht waagrecht unter dem Rumpf hängt, stellt man den Rumpf auf das halbe Blei und misst hinten und vorn am Boot den Abstand bis zur Tischfläche. Man kann dann den Rumpf so verschieben, wie man es haben will und überträgt die Befestigungsbohrung auf Blei und Flosse. Auf dem einen Foto ist zu sehen, wie ich dies mit dem Messen meine.

Aus 2 mm-Alu fertigt man ein Passteil für die untere Öffnung in der Kielflosse und biegt sie nach der Bleiwölbung, sofern man die Bleibefestigung nach dem Vorschlag 1 ausführen will. Für die Schraubenbefestigung fertigt man sich eine Messing- oder Aluhülse mit 6 mm Innengewinde und versieht diese außen mit kräftigen Kerben, damit sich das Harz gut „verkrallen" kann. Für die beiden Passstifte aus Messing- oder V2A-Stahl benötigt man zwei kleine Messingrohre entsprechenden Durchmessers. Die Aluplatte wird an den notwendigen Stellen gebohrt und die Hülsen aufgeklebt. Bei der Hülse mit Innengewinde steckt man einfach die Schraube in die Bleibohrung und hat somit die Richtung. Bei den beiden anderen dünnen Hülsen muss man darauf achten, dass diese auch genau senkrecht stehen, damit keine Verklemmung auftritt. Man kann dies ganz einfach mit einem kleinen Winkel überprüfen, wie auf dem Foto ersichtlich ist.

Dann wird die Aluplatte in die Kielflosse eingeklebt, wobei man den Rumpf kurz in das Blei steckt und die Flosse senkrecht zum Tisch ausrichtet.

Obwohl ich immer gegen ein nicht vorn mit dem Kiel bündiges Bleigewicht war, habe ich wohl oder übel hier mitziehen müssen. Der Vorteil liegt aber darin, dass das Bleigewicht mehr im Schwerpunkt befestigt wird und an der schmalen Flosse keine Verdrehungen bei starker Krängung hervorruft.

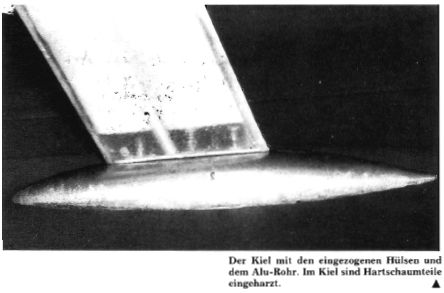

Nun werden die beiden Hartschaumteile zugeschnitten und entsprechend geschliffen, damit diese gut passend -aber nicht zu stramm - in der Kielflosse Platz haben. Das Alurohr wird eingesteckt und oben entsprechend der Mastleiste schräg abgeschnitten. Wegen der einfacheren Befestigung des Alurohres an dieser Mastleiste schneidet man sich ein kleines Stück 3 mm-Sperrholz mit einer Öffnung für das Alurohr zurecht, welches später unter die Leiste geklebt wird. Das Alurohr muss stramm unter die Leiste passen, damit der Druck vom Mast aufgenommen wird.

Die Hülsen in der Aluplatte werden oben verschlossen, damit kein Harz einläuft. Gleichfalls das Alurohr unten verschließen.

Nun gießt man soviel Harz in die Flosse dass die Hülsen darin eingebettet sind. Ich habe gleich die Hartschaumteile mit Harz eingestrichen und eingeschoben, damit das Alurohr die richtige Lage erhält. Um das Alurohr muss man Harz nachgießen, damit dieses stabil in der Flosse eingebaut ist. Damit das Harz schön dünnflüssig ist und überall hinläuft, habe ich es vor dem Härterzusatz einige Sekunden im Mikrowellenherd aufgewärmt.

Nun muss ich aber auch ehrlich zugeben, dass ich es das nächste Mal etwas anders machen würde. Und zwar würde ich das Harz im unteren Teil erst erhärten lassen. Durch die Anwärmung und die Menge erhitzte sich das Harz so stark, dass ich die Kielflosse kaum noch anfassen konnte. Die Folge war, dass der Hartschaum um das Alurohr zum Schmoren kam und schrumpfte. Nun musste ich wegen der entstandenen Hohlräume wiederum Harz nachgießen, so dass ich schließlich 65 g Harz im Kiel hatte. Aus Fehlern lernt man, und Sie sollen es gleich besser machen.

Damit der Kiel schön senkrecht im Wasser hängt, muss man bei der Verklebung des Alurohrs an der Decksleiste den Rumpf und den Kiel rechtwinklig zueinander ausrichten. Man kann dies relativ einfach bewerkstelligen, wenn man über den Rumpf eine Wasserwaage legt und den auf das Blei aufgesteckten Kiel mit einem großen Winkel von hinten senkrecht ausrichtet.

Damit der Kiel schön senkrecht im Wasser hängt, muss man bei der Verklebung des Alurohrs an der Decksleiste den Rumpf und den Kiel rechtwinklig zueinander ausrichten. Man kann dies relativ einfach bewerkstelligen, wenn man über den Rumpf eine Wasserwaage legt und den auf das Blei aufgesteckten Kiel mit einem großen Winkel von hinten senkrecht ausrichtet.

Die obere Öffnung des Kiels im Rumpf habe ich nicht nach der Zeichnung in Fortsetzung der Rumpfform geschlossen, sondern 3 Lagen Gewebe etwas vertieft eingeharzt, so dass dort eine kleine Mulde entstand. Kommt doch mal etwas Wasser in den Rumpf, sammelt es sich in der Mulde und kann mit einem Papiertaschentuch leicht aufgesaugt werden.

Die obere Öffnung des Kiels im Rumpf habe ich nicht nach der Zeichnung in Fortsetzung der Rumpfform geschlossen, sondern 3 Lagen Gewebe etwas vertieft eingeharzt, so dass dort eine kleine Mulde entstand. Kommt doch mal etwas Wasser in den Rumpf, sammelt es sich in der Mulde und kann mit einem Papiertaschentuch leicht aufgesaugt werden.

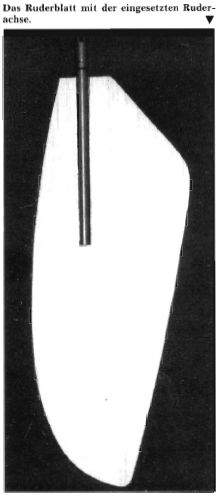

Zwischenzeitlich kann man das Ruderblatt aus Balsaholz schneiden. Für die Ruderachse macht man einen Schlitz und harzt dort dieselbe genau ausgerichtet ein. Anschließend gibt man dem Ruder die gewünschte Profilform und überzieht es mit Glasgewebe und Harz. Das Verschleifen muss sorgfältig erfolgen, damit das Glasgewebe nicht gleich durchgeschliffen ist. Um eine Spachtelung kommt man nicht herum.

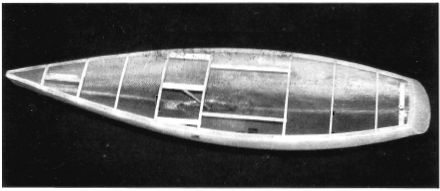

Nun muss das Deck noch eingepasst werden. Man legt es auf und fixiert es mit Tesafilmstreifen. Mit einem feinen wasserfesten Filzstift wird die Form angezeichnet und ausgeschnitten. Vom seitlichen Abfall wird noch beidseits ein Streifen von 7-8 mm Breite abgeschnitten. Davon werden entsprechend dem Abstand der Decksbalken Stücke abgetrennt und unter den Decksrand so mit Wäscheklammern und Harz angeklebt, dass die Hälfte vorsteht und die Auflage für das Deck bildet.

Wie ich feststellte, haben die Decksbalken nicht alle den genau gleichen Radius beibehalten. Wenn man eine gerade Leiste über diese legt, kann man kleine Unregelmäßigkeiten feststellen. Das liegt u.U. an der verschiedenen Elastizität der Leisten. Vor der Decksverleimung gleicht man dies mit Harz aus.

Bevor das Deck aber eingeklebt wird, sollte man den Innenausbau weiter betreiben, da man jetzt noch schön Platz zum Arbeiten hat. Darüber demnächst Näheres.