Dieser Artikel ist auf der Magazin Seite des {dsvbookmarks:b:59} Forums erschienen

Original öffnen Englische Übersetzung von {dsvbookmarks:b:86}

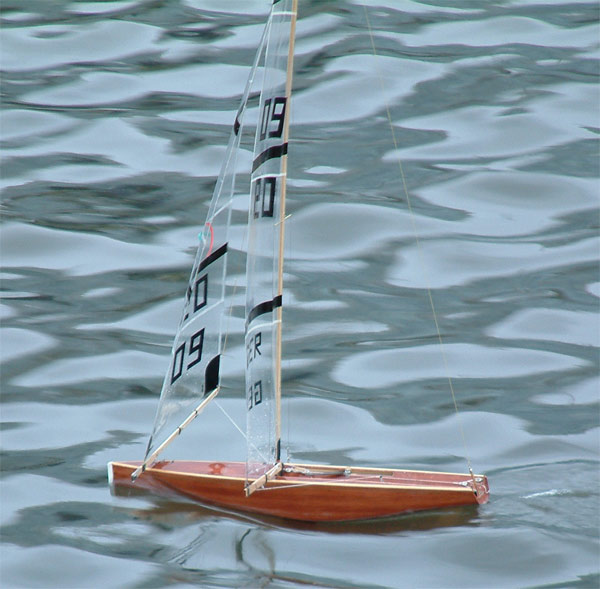

Baubericht einer IOM

Michael Scharmer

© koku

In diesem Bericht will ich versuchen, den Bau meiner Billig-und-Primitiv-IOM mit meiner Billig-Kamera zu dokumentieren. Der Weg, den ich hier zeigen will, ist im Prinzip der gleiche Weg, der auch zu meinen letzten IOMs und M-Booten geführt hat.

Das geplante Boot ist eine Weiterentwicklung der Boote, die ich 2004 (Spanien) und 2005 (Australien) gesegelt habe. Es ist keine grundlegende Neuentwicklung, sondern nur der Versuch, die Schwächen der Vorläufer zu vermeiden, ohne dabei deren Vorzüge zu opfern.

Die Rümpfe werden mit Hilfe eines 3-D-Programms erstellt, die Plankendicke wird abgezogen und von der Offsetfläche werden dann alle 49mm Spanten erzeugt. In ACAD werden die Spanten soweit aufgefächert, wie Überschneidungen an inzelnen Spanten vorhanden sind, entsprechende Spiegelungen über die Mittschiffslinie gemacht und schließlich ganz einfach auf Papier ausgedruckt.

|

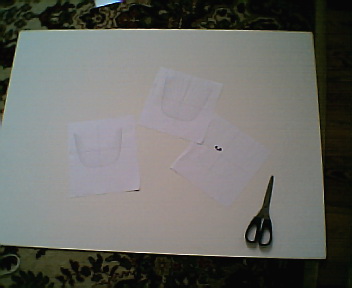

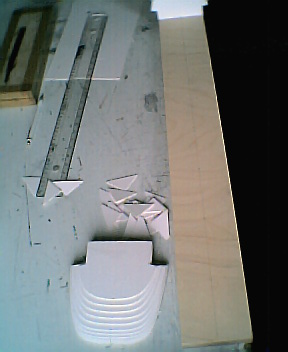

Auf dem Bild sind die Vorgaben für das Erstellen der Mallen dargestellt: Eine Schere, drei Blätter mit den Mallen und eine 2mm Pappplatte, die man eigentlich in jedem gut sortierten Bürobedarf bekommt. Was noch fehlt, ist eine Fußballdirektübertragung und schon geht's los. Donnerstag bot sich an, der HSV spielte (und gewann), Spant für Spant wurde aus dem Papier ausgeschnitten, auf die Pappe aufgemalt und erneut ausgeschnitten. Im Baumarkt kaufte ich mir ein 1000x100x21 Sperrholzbrett, die Mittelinie wurde aufgemalt und alle 49mm ein kurzer Strich. Bei einem so schlanken Boot braucht man nicht mal eine Linie senkrecht zur Mittellinie zu ziehen, kurze Markierungen reichen völlig aus. Einige kleine Winkel, auch aus Pappe geschnitten, und dann wurden die Mallen aufgestellt. |

|

|

Die Mallen und die Dreiecke werden einfach an der Unterkante mit Ponal auf das Brett geklebt, da sind keine Leisten oder Ähnliches nötig.

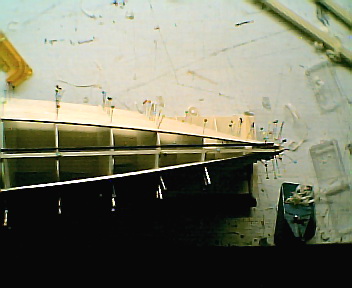

Die Planken werden aus 2,5mm Balsabrettchen geschnitten. Die unterste Leiste ist aus Nadelholz, es folgen die Balsaleisten.

|

Es ist möglich, in einer Stunde pro Seite vier Leisten anzubringen. |

Der Grund dafür:

Bei den meisten meiner Boote, die ich im letzten Jahr gebaut habe, habe ich das, was ich im Moment baue, als Positivmodell gebaut, besondere Ansprüche an Optik und Oberfläche wurden dabei nicht gestellt. Nach dem fertigen Aufplanken wurde gehobelt und geschliffen, einmal Epoxi von innen und außen, von außen noch mal geschliffen, wieder Epoxi drauf, Wachs drauf und darauf das Laminat, meistens 2x160g und einmal 80g. Etwa eine Stunde nach dem Laminieren wurde gleich mit Microbubbles (das sind die roten) angedicktes Epoxi aufgespachtelt. Am nächsten Tag konnte geschliffen werden. Dann wurde entformt und der Rumpf war fertig. Da ich aber von den Positivformen immer nur einen Rumpf abgezogen habe (es fielen mir eigentlich beim Segeln immer neue Verbesserungen ein. So kam es, dass ich etwa fünf Positivmodelle gebaut habe) versuche ich jetzt den direkten Weg und baue einen Sandwichkern. Der wird geschliffen und erhält innen und außen eine Lage 80g Glasgewebe, das erspart mir den Bau der Positivform. Aus diesem Grund soll das Teil klar lackiert werden. Deshalb auch die etwas aufwendigere, aber (hoffentlich) besser aussehenden Leisten ohne tote Enden, die man sonst bei unverjüngten Leisten bekommt.

Zurück zum Wesentlichen, zum Bau.

Am Steven sind viele Stecknadeln erforderlich, da die Planken dahin ganz erheblich verdrehen.

Kleiner Tipp am Rande: Im Kiel lege ich etwas schmalere Leisten ein. Die werden auf der Innenseite, an der sie miteinander verklebt werden, mit einem schwarzem Edding markiert. So kann man nachher innen und außen relativ problemlos die Mitte feststellen.

|

Die Beplankung ist tatsächlich fertig geworden. Deshalb habe ich aber vom „Tatort“ die ersten fünf Minuten verpasst, da ich noch mein Abendessen fertig machen musste. Wer war denn der Mörder? Ach, ist auch egal! Aber nicht dass Ihr denkt, ich hätte den ganzen Tag daran gesessen. Bei dem schönen Wetter (und Wind) bin ich am Nachmittag lieber mit meinem 10:1-Modell nach Schilksee gesegelt. |

Zu der Frage, weshalb hier ein Spantabstand von etwa 5cm gewählt wurde: Das Motiv ist nicht, dass man dadurch eine strakenderen (was für ein Deutsch) Rumpf erhält (klar, bekommt man dadurch natürlich auch), der Grund ist eher darin zu sehen, dass man beim Schleifen des Rumpfes auf den Mallen Beulen erzeugt. Bei 5cm Abstand ist die Fläche zwischen den Spanten schon fester, das bedeutet, sie wird nicht so weit eingedrückt, wie es bei einem 10cm Abstand der Fall wäre.

Zwei Abende lang habe ich geschliffen. Jetzt sollte eigentlich alles in Ordnung sein.

Anfangs wurde mit 60er Papier diagonal geschliffen, um die Kanten raus und die Spantkontur rein zu bekommen. Zum Abschluss musste noch mal längs geschliffen werden, um die Riefen zu beseitigen, danach mit 100er und 150er, um die Oberfläche zu glätten. Dann einmal die Oberfläche anfeuchten. Dadurch richten sich die kleinen Spänchen auf und nach dem Abtrocknen können die Emporkömmlinge mit 240er abgeschliffen werden. Aus optischen Gründen wird das Balsa mit Tönung etwas dunkler gemacht.

|

|

Gestern Abend wurde laminiert, zwei Stunden später noch mal übergepinselt. Dann eine Folie drauf (habe ich so noch nie gemacht, schau’n wir mal, was daraus geworden ist).

|

Es ist zu erkennen, dass der Rumpf laminiert wurde und das, wie oben schon angedeutet, eine Folie (Mülltüte) daraufgelegt und mit einem Gummispachtel die Luft herausgedrückt wurde. Nach dem Abreißen hat sich heraus gestellt, dass sich zwar die unvermeidlichen Falten abzeichneten, sie sich aber mit einem Stecheisen abstechen ließen; war gar nicht so schlecht. |

|

|

Danach ist es unbedingt wichtig, eine Helling zu bauen. Diese wird recht genau angepasst. Nach Lösen des Rumpfes von den Mallen wird er wieder auf die Mallen gelegt (wieder gut hinschieben) und dann wird der Rumpf mit Sekundenkleber daraufgeklebt. |

|

Links die Mallen, rechts die Helling mit dem Rumpf. Als nächstes wird der Rumpf von innen gesäubert und auch innen laminiert. |

|

Nach dem Glätten des Rumpfes von innen habe ich endlich das Innenlaminat aufgelegt und gleichzeitig oben den Balkweger mit eingeklebt. Achtern und in den Steven wurden drei Lagen Extralaminat eingebracht, um auch vor Panzerkreuzern gefeit zu sein.