Dieser Artikel ist auf der Magazin Seite des {dsvbookmarks:b:59} Forums erschienen

Original öffnen Englische Übersetzung von {dsvbookmarks:b:86}

Baubericht einer IOM

Michael Scharmer

© koku

In diesem Bericht will ich versuchen, den Bau meiner Billig-und-Primitiv-IOM mit meiner Billig-Kamera zu dokumentieren. Der Weg, den ich hier zeigen will, ist im Prinzip der gleiche Weg, der auch zu meinen letzten IOMs und M-Booten geführt hat.

Das geplante Boot ist eine Weiterentwicklung der Boote, die ich 2004 (Spanien) und 2005 (Australien) gesegelt habe. Es ist keine grundlegende Neuentwicklung, sondern nur der Versuch, die Schwächen der Vorläufer zu vermeiden, ohne dabei deren Vorzüge zu opfern.

Die Rümpfe werden mit Hilfe eines 3-D-Programms erstellt, die Plankendicke wird abgezogen und von der Offsetfläche werden dann alle 49mm Spanten erzeugt. In ACAD werden die Spanten soweit aufgefächert, wie Überschneidungen an inzelnen Spanten vorhanden sind, entsprechende Spiegelungen über die Mittschiffslinie gemacht und schließlich ganz einfach auf Papier ausgedruckt.

|

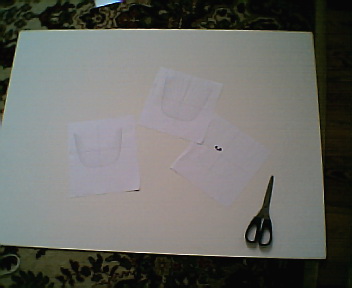

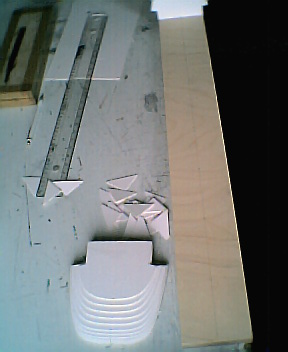

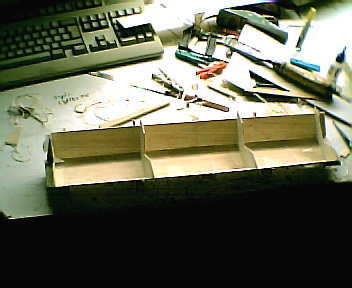

Auf dem Bild sind die Vorgaben für das Erstellen der Mallen dargestellt: Eine Schere, drei Blätter mit den Mallen und eine 2mm Pappplatte, die man eigentlich in jedem gut sortierten Bürobedarf bekommt. Was noch fehlt, ist eine Fußballdirektübertragung und schon geht's los. Donnerstag bot sich an, der HSV spielte (und gewann), Spant für Spant wurde aus dem Papier ausgeschnitten, auf die Pappe aufgemalt und erneut ausgeschnitten. Im Baumarkt kaufte ich mir ein 1000x100x21 Sperrholzbrett, die Mittelinie wurde aufgemalt und alle 49mm ein kurzer Strich. Bei einem so schlanken Boot braucht man nicht mal eine Linie senkrecht zur Mittellinie zu ziehen, kurze Markierungen reichen völlig aus. Einige kleine Winkel, auch aus Pappe geschnitten, und dann wurden die Mallen aufgestellt. |

|

|

Die Mallen und die Dreiecke werden einfach an der Unterkante mit Ponal auf das Brett geklebt, da sind keine Leisten oder Ähnliches nötig.

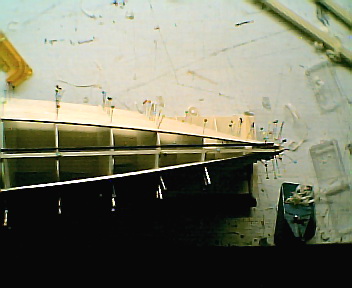

Die Planken werden aus 2,5mm Balsabrettchen geschnitten. Die unterste Leiste ist aus Nadelholz, es folgen die Balsaleisten.

|

Es ist möglich, in einer Stunde pro Seite vier Leisten anzubringen. |

Der Grund dafür:

Bei den meisten meiner Boote, die ich im letzten Jahr gebaut habe, habe ich das, was ich im Moment baue, als Positivmodell gebaut, besondere Ansprüche an Optik und Oberfläche wurden dabei nicht gestellt. Nach dem fertigen Aufplanken wurde gehobelt und geschliffen, einmal Epoxi von innen und außen, von außen noch mal geschliffen, wieder Epoxi drauf, Wachs drauf und darauf das Laminat, meistens 2x160g und einmal 80g. Etwa eine Stunde nach dem Laminieren wurde gleich mit Microbubbles (das sind die roten) angedicktes Epoxi aufgespachtelt. Am nächsten Tag konnte geschliffen werden. Dann wurde entformt und der Rumpf war fertig. Da ich aber von den Positivformen immer nur einen Rumpf abgezogen habe (es fielen mir eigentlich beim Segeln immer neue Verbesserungen ein. So kam es, dass ich etwa fünf Positivmodelle gebaut habe) versuche ich jetzt den direkten Weg und baue einen Sandwichkern. Der wird geschliffen und erhält innen und außen eine Lage 80g Glasgewebe, das erspart mir den Bau der Positivform. Aus diesem Grund soll das Teil klar lackiert werden. Deshalb auch die etwas aufwendigere, aber (hoffentlich) besser aussehenden Leisten ohne tote Enden, die man sonst bei unverjüngten Leisten bekommt.

Zurück zum Wesentlichen, zum Bau.

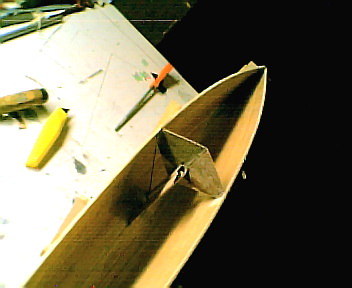

Am Steven sind viele Stecknadeln erforderlich, da die Planken dahin ganz erheblich verdrehen.

Kleiner Tipp am Rande: Im Kiel lege ich etwas schmalere Leisten ein. Die werden auf der Innenseite, an der sie miteinander verklebt werden, mit einem schwarzem Edding markiert. So kann man nachher innen und außen relativ problemlos die Mitte feststellen.

|

Die Beplankung ist tatsächlich fertig geworden. Deshalb habe ich aber vom „Tatort“ die ersten fünf Minuten verpasst, da ich noch mein Abendessen fertig machen musste. Wer war denn der Mörder? Ach, ist auch egal! Aber nicht dass Ihr denkt, ich hätte den ganzen Tag daran gesessen. Bei dem schönen Wetter (und Wind) bin ich am Nachmittag lieber mit meinem 10:1-Modell nach Schilksee gesegelt. |

Zu der Frage, weshalb hier ein Spantabstand von etwa 5cm gewählt wurde: Das Motiv ist nicht, dass man dadurch eine strakenderen (was für ein Deutsch) Rumpf erhält (klar, bekommt man dadurch natürlich auch), der Grund ist eher darin zu sehen, dass man beim Schleifen des Rumpfes auf den Mallen Beulen erzeugt. Bei 5cm Abstand ist die Fläche zwischen den Spanten schon fester, das bedeutet, sie wird nicht so weit eingedrückt, wie es bei einem 10cm Abstand der Fall wäre.

Zwei Abende lang habe ich geschliffen. Jetzt sollte eigentlich alles in Ordnung sein.

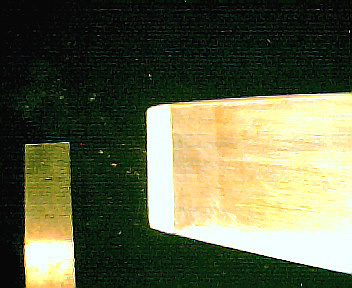

Anfangs wurde mit 60er Papier diagonal geschliffen, um die Kanten raus und die Spantkontur rein zu bekommen. Zum Abschluss musste noch mal längs geschliffen werden, um die Riefen zu beseitigen, danach mit 100er und 150er, um die Oberfläche zu glätten. Dann einmal die Oberfläche anfeuchten. Dadurch richten sich die kleinen Spänchen auf und nach dem Abtrocknen können die Emporkömmlinge mit 240er abgeschliffen werden. Aus optischen Gründen wird das Balsa mit Tönung etwas dunkler gemacht.

|

|

Gestern Abend wurde laminiert, zwei Stunden später noch mal übergepinselt. Dann eine Folie drauf (habe ich so noch nie gemacht, schau’n wir mal, was daraus geworden ist).

|

Es ist zu erkennen, dass der Rumpf laminiert wurde und das, wie oben schon angedeutet, eine Folie (Mülltüte) daraufgelegt und mit einem Gummispachtel die Luft herausgedrückt wurde. Nach dem Abreißen hat sich heraus gestellt, dass sich zwar die unvermeidlichen Falten abzeichneten, sie sich aber mit einem Stecheisen abstechen ließen; war gar nicht so schlecht. |

|

|

Danach ist es unbedingt wichtig, eine Helling zu bauen. Diese wird recht genau angepasst. Nach Lösen des Rumpfes von den Mallen wird er wieder auf die Mallen gelegt (wieder gut hinschieben) und dann wird der Rumpf mit Sekundenkleber daraufgeklebt. |

|

Links die Mallen, rechts die Helling mit dem Rumpf. Als nächstes wird der Rumpf von innen gesäubert und auch innen laminiert. |

|

Nach dem Glätten des Rumpfes von innen habe ich endlich das Innenlaminat aufgelegt und gleichzeitig oben den Balkweger mit eingeklebt. Achtern und in den Steven wurden drei Lagen Extralaminat eingebracht, um auch vor Panzerkreuzern gefeit zu sein.

Der Innenausbau kann beginnen.

|

Zunächst wird die obere Kante beputzt und ein Balkweger eingeklebt; dann geht's weiter mit dem Kielkasten, dem Längsschott, Ruderkoker, etc. |

|

|

Schließlich habe ich den Spiegel, den Kielkasten, Mastkoker und Mastschott zusammen gebastelt. Die Schotten sind beidseits mit Glas beschichtet; der Kielkasten und der Mastkoker sind aus Sperrholz. |

| Kielkasten und Mastkoker sind von innen mit Epoxi beschichtet worden, nachdem ich alles mit Sekundenkleber zusammengeklebt hatte. Mastschott und Spiegel werden eingeklebt, durch das Mastschott wird auf MS/Deckshöhe ein Loch geschnitten, durch den eine dünne Leine vom Bug zu einem Hilfsbalken am Spiegel gespannt ist. Danach werden die Teile ausgerichtet. Im Boot ist (wie oben beschrieben) die schwarze Mittschiffslinie, die durch das Markieren der Leisten erzeugt wurde, gut zu erkennen. |

|

|

Durch zwei Löcher am Fuß des Mastkokers wird ein 1,5mm Nirodraht gezogen, der, nachdem er entsprechend geknickt wurde, mit dem Mastfuß eingeklebt wird. Auf dem Draht wird der Mast stehen. Die abgewinkelten Enden werden durch das Deck geführt, gebogen und als Wantenpüttinge benutzt. Damit wird die Kraft des Mastes gleich wieder in die Wanten eingeleitet. Ein Verzug oder Verschieben und damit eine Undichtigkeit oder ein Leck ist nicht zu erwarten. |

| Auch der Mastkoker und der Kielkasten werden mit Sekundenkleber fixiert. Das Cockpit wird auf beiden Seiten mit den Mallen verklebt. Beim Überlaminieren wird erst außen und dann innen laminiert; erst werden die Innen- und danach die Außenmallen angesetzt, wobei die Übrigen entfernt werden. |

|

|

|

Es ist festgestellt worden, dass die Löcher im Vorschiff für die Fockbaumaufhängung den jetzigen Klassenvorschriften entsprechen. Um zu zeigen, wie es gebaut wird, baue ich das auch bei diesem Boot ein.

|

|

Die Teile sind aus Sperrholz gefertigt und werden nach einem Modell ausgerichtet eingeklebt. In den Rumpf sind Löcher gebohrt worden, in die als Zentrierung ein Drahtstift eingeklebt ist.

Die Löcher im Rumpf werden später mit einem Senker vergrößert, Stropp durch, Knoten rein, Spachtel drauf und fertig.

Die Löcher im Rumpf werden später mit einem Senker vergrößert, Stropp durch, Knoten rein, Spachtel drauf und fertig.

Heute Abend wird das Cockpit einklebt. Vorher mussten noch die Innereien gebaut werden.

|

An der Seite des Spiegels der Unterbau für die Rollen, in der Mitte der für das Achterstag. |

|

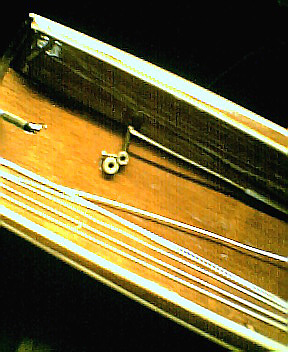

Ich habe mal wieder ein paar neue Ideen, mal sehen, ob die was bringen. Das Segelschotservo liegt jetzt hinter dem Kielkasten, etwas abgewinkelt, damit der Hebel an der Cockpitseitenwand vorbei geht. Das Ruderservo wird an dem Balken angeschraubt. Alle Welt redet davon, dass das Gewicht in der Mitte konzentriert werden soll, ich glaube da nicht so richtig dran. Na, wir (ich) werden sehen, was passiert. |

|

|

Dazu gehört auch, dass ich für alle drei Riggs einen Punkt an der Fockschot habe; dafür ist dieses gebogene Rohr vom Cockpitfrontschott zum Vordeck. |

|

|

Es wurden noch die Kanten und Ecken bearbeitet und das Deck angepasst.

|

|

Das Deck ist aus zwei Hälften geschnitten und aufgeklebt worden. Ein von unten auflaminiertes 80g Glasgewebe kommt aus den Ecken hoch, um damit auf jeden Fall eine sichere Verbindung mit dem Rand zu bekommen.

Im nächsten Schritt wird das alles bearbeitet und auf das Deck wird ein Laminat aufgelegt.

Schön ist es, wenn man die beiden Deckshälften vertauscht und dann feststellt, dass sie auch so bis auf wenige Zehntel mm genau passen. Das zeigt, dass der Rumpf im Moment noch symmetrisch ist.

Inzwischen ist alles abgebaut oder abgeschnitten worden was nicht dazu gehört und gleich mal auf die Waage: 550g.

Inzwischen ist alles abgebaut oder abgeschnitten worden was nicht dazu gehört und gleich mal auf die Waage: 550g.

|

|

Was ich schon in der Lehre nicht gemocht habe ist nun fällig: schleifen, beschichten und noch mal schleifen.

Der Bugfender

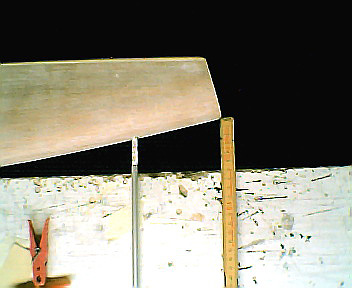

Für das Boot reicht auch Sikaflex. Vorne habe ich die Stevenkanten seitlich abgeklebt, anschließend Sika drauf, dann Tesaband drauf, Platten seitlich drauf, Wäscheklammern drauf, warten. Leider sind die Fotos von dieser Aktion nicht zu gebrauchen.

Am nächsten Tag kann man das Sikaflex mit 60er Schleifpapier in Form bringen.

Mit feinerem Schleifpapier kann man eine glatte Oberfläche erzielen..

Mit feinerem Schleifpapier kann man eine glatte Oberfläche erzielen..

Da der Gummisteven die Länge macht, am besten das Boot auf eine (gerade) Kante legen, einen Stab in den Kielkasten stecken, vorne und hinten den zu erwartenden Tiefgang abmessen, die Länge mit einem Winkel am Tisch anzeichnen, einen Meter abmessen und dann vorne mit einem Winkel die Länge anzeichnen.

|

|

Damit kann auch der Kieltiefgang ermessen werden (ist unbedingt erforderlich für Leute, die keinen Zugang zu einem Vermessungstank haben).

Da im Moment außer schleifen, malen, schleifen und malen nicht viel zu berichten ist, hier eine Kurzzusammenfassung vom Riggbau. Da ich dem guten Dieter alle Riggs mitgegeben habe, sind drei Riggs gleichzeitig zu bauen.

|

|

In eine Holzleiste werden nach Vorgabe Nägel eingeschlagen (die Kurve ist durch eine FEM-Rechnung entstanden). Drei Leisten habe ich mit Ponal und vielen Wäscheklammern zusammengeleimt.

Die Bäume sind inzwischen hohl geworden. Sie bestehen aus 0,8mm Sperrholz und 3x2mm Leisten. Daher sind sie 4g leichter als die Massivbäume. Der Fockbaum ist vorne so lang, wie die Schiffslänge es zulässt.

Die Bäume sind inzwischen hohl geworden. Sie bestehen aus 0,8mm Sperrholz und 3x2mm Leisten. Daher sind sie 4g leichter als die Massivbäume. Der Fockbaum ist vorne so lang, wie die Schiffslänge es zulässt.

Vorne wird das Blei eingeklebt und, falls notwendig, auch noch von außen. Der Vorteil gegenüber den herkömmlichen Bulbs ist, dass man hiermit bei Kollisionen nicht am Gegner hängen bleibt.

Vorne wird das Blei eingeklebt und, falls notwendig, auch noch von außen. Der Vorteil gegenüber den herkömmlichen Bulbs ist, dass man hiermit bei Kollisionen nicht am Gegner hängen bleibt.

| Die Masten haben nach dem Verleimen einen Querschnitt von 11x11mm und werden zunächst auf 8-kant gehobelt und dann rund bearbeitet. Zuerst werden sie durch ein 11mm Loch gezwängt und danach durch ein 10,7mm Loch, aber nicht mit Gewalt, sondern schön sutje mit dem Hobel soweit bearbeiten, dass sie leicht hindurch zu ziehen sind. |  |

|

Oben am Mast ist ein Galgen eingeklebt, unten ein Messingrohr mit Innengewinde, in das eine Justierschraube eingedreht wird, die auf dem Wantendraht der Püttinge steht. |

| Wie zu erkennen ist, sind alle Masten vorgebogen und von der gleichen Form. Sie müssen allerdings noch geschliffen und lackiert werden. |  |

|

Dazu kommt dann noch so ein bisschen Krimskrams für den Lümmelbeschlag und die Schothornbefestigung. |

So sollte das aussehen. Die Vorgabe sind Kugellager von Conrad, rostfrei (na ja), außen 9mm und innen 4mm. Dafür wird ein Holz von 10,7mm Durchmesser mit Paketband umwickelt. Ein Massivniroteil mit 9mm Außendurchmesser wird mit Tape aufgeklebt. Diesen Verbund wachsen, mit Kohlegewebe umlaminieren bis etwa 2mm Dicke erreicht ist.

| Das Niroteil entfernen und danach scheibchenweise absägen. Als nächstes das Holz rauspulen. |  |

|

Diese Teile werden mit Sekundenkleber auf dem Mast angeklebt und lackiert. Die Kugellager werden in die Lager eingeklebt. Das Drehteil ist ein Kohlerohr, außen 6mm und innen 4mm. Es wird auch mit Kohle umlaminiert und nach dem Aushärten zurechtgesägt. Danach ist es genau zwischen den Lagern einzupassen. Als Achse dient ein Kohlerohr mit 4mm außen. Diese wird dann auch mit Sekundenkleber eingeklebt. |

Das erste Photo ist dem Sebastian gewidmet. Es geht um seine Ausführung der Lagerung der Ruderachse.

Diese Bronzelager kann man bei Conrad in Raisdorf kaufen. Sie kosten etwa 1 Euro und passen in ein 10er Rohr. Als Achse nehme ich ein 4mm Messingdraht. Das wird hinreichend spielfrei.

Diese Bronzelager kann man bei Conrad in Raisdorf kaufen. Sie kosten etwa 1 Euro und passen in ein 10er Rohr. Als Achse nehme ich ein 4mm Messingdraht. Das wird hinreichend spielfrei.

|

|

Oben im Cockpit kann die Kante stehen bleiben, im Rumpf feile ich die Kante ab. Das Ruder soll auf jeden Fall am Rumpf spaltfrei sein, auch dann, wenn das Ruder etwa 10° gelegt wird. In der Regel geht das nur, wenn der Ruderschaft senkrecht durch den Rumpf läuft. Bei einem Heckauslauf von 11° würde das bedeuten, dass der Schaft auch 11° aus der Vertikalen steht. Beim Ruderlegen ist das dann ganz schlecht. Es ergibt sich mehr oder weniger ein Höhenruder - buddel, buddel, buddel.

Der Rumpf ist im Heckbereich aus diesem Grund an der Mittschiffslinie im Rechner etwas aufgekantet worden (habe ich schon letztes Jahr gemacht).

|

|

Um den Ruderkoker, sprich die Ruderlager, auszurichten, wird eine Achse mit drei Blättern versehen, deren Spitzen alle auf einer Fläche liegen, die senkrecht zur Achse ist. Diese Punkte sind von der Achse entsprechend der Ruderlänge oben entfernt. Ein Blatt ist auf MS, die anderen beiden etwa 35° verdreht. Das entspricht dem maximalen Ruderwinkel, der gefahren wird. Nach diesem Modell wird bei der unteren Buchse der Rand abgefeilt, bis die Spitzen des Modells am Rumpf anliegen.

|

Falls das Ruder gegenüber der Flosse seitlich etwas schräger liegt, verbiege ich lieber die Ruderachse, statt unbedingt den Koker senkrecht auszurichten, z. B. indem ich die Buchse etwas anders feile. Bei diesem Boot ist das nicht notwendig. |

Nebenbei kann ich einige Kleinigkeiten vorbereiten, z. B. die Riggs.

Diese Haken werden als Vorstagbeschlag benutzt, indem sie durch Löcher gesteckt und hinten umgebogen werden.

Diese Haken werden als Vorstagbeschlag benutzt, indem sie durch Löcher gesteckt und hinten umgebogen werden.

|

Dabei wird aber nur das obere Ende ganz durchgesteckt und gebogen, das untere bleibt im Mast. Für das umgebogene Ende ist vorher eine kleine Nut in die Hinterkante des Masts geschnitten worden. |

| Die abgesägten Ringe für den Lümmel werden mit Sekundenkleber aufgeklebt. |  |

|

|

Um die Mitte festzustellen, wird der Mast auf eine ebene Fläche gelegt (bei mir ist das ein Spiegel) und mit dem Bleistift parallel zur Fläche markiert, dann wird der Mast umgedreht und im gleichen Abstand von der anderen Seite markiert. Die Bohrungen für die Wanten, Salinge, etc. bohre ich von beiden Seiten. Um die gleiche Höhe zu bekommen, klebe ich einfach ein breites Tesaband um den Mast. Wenn die eine Kante nach dem Umrunden die andere trifft, ist das Tape rechtwinklig zum Mast. Es darf gebohrt werden.

Ich habe das Boot am Wochenende lackiert und wenn man das Ergebnis sieht, weiß man, weshalb ich normalerweise nicht lackiere, sondern einfach beschichte, schleife und poliere.

Der Bau der Riggs.

|

An den Formteilen werden die Halter für das Großschothorn und für den Fockhalspunkt aus 1,5mm Draht Haken gebogen und mit dünnen Kevlarstrippen und Sekundenkleber angeklebt. Zudem ist ein 1mm dünner Draht zur Fixierung und Einstellung angebaut, der für eine festen Einstellung mit den Löchern am OK Baum sorgt. |

| Beim Anbauen der Lümmelbeschlaghalterungen am Mast sorgfältig arbeiten, damit das Groß auf dem Vorwindkurs auf der einen Seite nicht dichter ist als auf der anderen; ich klebe das alles mit Sekundenkleber am Mast fest. Nebenbei kann man auch die Messmarken am Mast anbringen (hier spricht der Vermesser, wird gerne vergessen). |  |

Noch was nebenbei: In der Regel bekommt man beim Kauf eines Servos -zig verschiedene Hebel und Scheiben beigelegt. Die Hebelarme kann man sehr gut als Klemmschieber benutzen. Sie haben normalerweise 1,5mm Löcher und halten die Schot ohne Probleme. Mit dem Seitenschneider einfach abschneiden.

Noch was nebenbei: In der Regel bekommt man beim Kauf eines Servos -zig verschiedene Hebel und Scheiben beigelegt. Die Hebelarme kann man sehr gut als Klemmschieber benutzen. Sie haben normalerweise 1,5mm Löcher und halten die Schot ohne Probleme. Mit dem Seitenschneider einfach abschneiden.

Im Gegensatz zum letzten Jahr fahre ich dieses Jahr nicht mehr Kevlarwanten sondern wieder Draht; vor zwei Wochen ist mir bei einer Kollision, ratz-fatz, das Want abgeschnitten worden. Das ist aber das Schöne bei den Holzriggs, sie brechen meistens nicht ab und verbiegen sich nicht. Einfach ein Band daran geknotet und weiter ging’s. Vorstag, Dirk, Achterstag und Jackstag für das Groß fahre ich aber immer noch Kevlar.

|

Das Jackstag muss auch gleich mit eingeklebt werden; ich bekomme es zumindest hinterher nicht mehr durch (nein, auch Draht konnte ich nicht durchschieben). Die Löcher im Groß mache ich mit einer heißen Nadel. Bei Kevlar braucht man sich da keine Sorgen zu machen. In den Öffnungen ist ein Längschlitz vorhanden, um auch mal am Cunningham, Bill Cunningham, zu ziehen. Da wird dann ein U aus Wantendraht in die in den Mast gebohrten Löcher eingeklebt (Holz, grins) und damit das Groß auf der Mitte vom Mast fixiert. Mit einem dicken Großsegelkopf (viel klebbares Segeltuch) braucht man damit auch keinen Galgen. |

| Wenn man schon dabei ist, die Segel zu machen, sollte man unbedingt auf die Kennzeichnung des Riggs achten, hier ist das Rigg 2 in Arbeit (auch hier spricht der Vermesser. Das wird auch allzugerne vergessen). |  |

Da es nicht erlaubt ist, die Wanten durch ein Loch im Rumpf mit einer Schraube im Mastfuß auf Spannung zu bringen, befindet sich bei mir die Schraube im Mastfuß. Damit kann ich voreinstellen und mit Haken durch die Ösen der Wantenpüttinge die Spannung erzeugen. Diese Haken werden durch die Ösen gesteckt, in die Wanten eingehängt, der Haken hochgedreht und dann mit kleinen Häkchen am Want eingehängt.

Da es nicht erlaubt ist, die Wanten durch ein Loch im Rumpf mit einer Schraube im Mastfuß auf Spannung zu bringen, befindet sich bei mir die Schraube im Mastfuß. Damit kann ich voreinstellen und mit Haken durch die Ösen der Wantenpüttinge die Spannung erzeugen. Diese Haken werden durch die Ösen gesteckt, in die Wanten eingehängt, der Haken hochgedreht und dann mit kleinen Häkchen am Want eingehängt.

|

Als Baumniederholer oder Achterstagspanner baue ich mir einen Spanner selber. Man nehme einen Angelwirbel, eine Messingrohr 6/4,1 (bekommt man meistens in einem Modellbaugeschäft) und eine 5mm Gewindestange. Das kann man natürlich alles auch aus Niro herstellen, das braucht man (oder kann man, ich zum Beispiel) nicht. Abhängig von der Gewindebohrerlänge wird man den entsprechenden Weg ausführen. |

Wie schon gesagt, ging die erste Lackierung in die Hose. Diesmal wurde alles, Deck und Rumpf, gleichzeitig lackiert. Das Ergebnis sind wunderschöne Rotznasen an der Deckskante.

|

Die Haken, die in den Kästen im Vorschiff als Halterung für den Fockbaum dienen, werden mit Bändern durch die Öffnungen im Rumpf gezogen (vorher anfasen, nicht die Bänder, sondern die Löcher) mit Knoten und Sekundenkleber fixieren, anschließend abschneiden und Spachtel oder Tesa darauf, fertig. |

| Drei Vorteile eines Cockpits: Erstens liegt der Segel- und Gewichtsschwerpunkt tiefer (Klassenvorschrift- untere Messmarke muss mindestens 60mm über dem Messpunkt an Deck/im Cockpit sein). Zweitens kann die Schot aus der Cockpitfrontwand herauskommen (relativ trocken) und drittens: Der Schalter kann sicher am Schott angebaut werden (habe ich noch nicht erlebt, dass der mal durch irgendetwas beim Segeln bewegt wurde und zudem auch relativ trocken ist). |  |

|

Die Ruderanlenkung ist mit einem 2mm Messingdraht durch ein Bowdenzugrohr in der Cockpitseitenwand ausgeführt. Im Boot ist ein Gabelkopf auf dem Draht, am Servo 90° gebogen und im Ruderhebel mit einer Mutter gesichert. Der Ruderhebel ist ein massives Stück Messing mit einer 3mm Gewindebohrung für die Sicherungsschraube und einer 4mm Bohrung für den Ruderhebel. Der Ruderschaft wird im Bereich des Ruderhebels entsprechend etwas abgeflacht. |

Das Segelservo

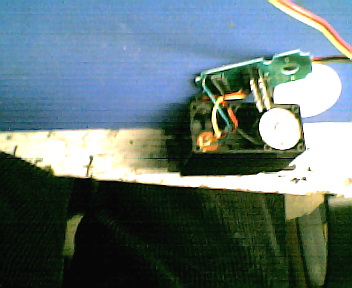

Seit 1 1/2 Jahren fahre ich jetzt ein Servo zum Dichtholen der Schoten. Vorgabe ist von Conrad das

S-8051BB und kostet 39,99Euro. Es erreicht nur etwa 150°, das ist für diesen Zweck zu wenig. Um mehr Weg zu ermöglichen, braucht man zwei Widerstände mit je 1,5kOhm/0,25Watt. Auf geht's.

Dazu muss man das Servogehäuse aufschrauben und die Getriebeseite öffnen.

|

Am Abtriebszahnrad ist ein Anschlag, der abgesägt werden muss. Das war die Getriebemaßnahme. Diese Gehäusehälfte kann wieder geschlossen werden. Nun muss noch die Elektronikseite getunt werden. Dazu muss die Platine vom Motor abgelötet werden. Darunter kommt das Potentiometer zum Vorschein. |

| An diesem sind drei Kabel angelötet: Außen ein grünes und ein rotes Kabel und in der Mitte ein gelbes Kabel. Das Grüne und das Rote muss aufgetrennt werden und dazwischen werden die Widerstände eingelötet. Dann noch sorgfältig isolieren (am besten mit dünnem Schrumpfschlauch), die Platine wieder montieren und an den Motorkontakten anlöten. Gehäuse verschließen, verschrauben, fertig. |  |

|

Den Hebel fertige ich aus einem der beiliegenden Ruderarme und 2x15mm Alublechstreifen. Die Länge bestimmt der Holweg. Ich baue an der Schot noch einen Block zur Untersetzung ein, um damit den Holweg zu verdoppeln. An der Schot sind Fock- und Großschot angetüddelt. Das, was jetzt folgt, bezieht sich ausschließlich auf den Graupner-Sender. Bei der Programmierung ist die Mitte auf Null zu stellen, die Wege zu beiden Seiten auf 150%, wenn man ohne die Feineinstellung fahren will. Diese muss auf Mitte stehen, man erreicht damit etwa 200°. Will man den gesamten Weg der Feineinstellung nutzen, muss man auf 125% stellen. Ohne die Feineinstellung erreicht man so in etwa 160°. |

Es kann Probleme bei der Einstellung geben, wenn das Servo weiter läuft und den Endpunkt nicht findet. In diesem Fall sofort den Hebel am Sender wieder zurück und die Wegeinstellung verkleinern. Das Problem ist bei mir erst beim vierten Servo aufgetaucht, Einstellung ist jetzt bei 112%.

Um den Nullpunkt des Servos zu verstellen, ganz vorsichtig am Hebel bis zum Anschlag des Potis drehen und dann kann man etwa noch 20° weiterdrehen.

Weshalb ich unbedingt mehr als 180° haben möchte: Die Schot wird auf den weiteren Graden auf dem Hebel weitergedreht (kleine Rille reinfeilen); man erreicht dadurch eine Feineinstellung, um die Segel an der Kreuz einstellen zu können. Und damit die Schot beim Aufmachen bei wenig Wind vom Hebel rutscht, kommt da auf den letzten 5cm Schotweg ein Gummi zum tragen, sonst braucht man das nicht.

Wofür dieses ganze andere Tüddellüt gut sein soll (z.B. Sören Andresen), weiß ich nicht. Das, was ich oben erklärt habe, reicht aus, um schnell segeln zu können. Bei mehr Wind und einfallenden Böen ist die Last aber zu stark, das Servo schafft das dann nicht. Das ist aber wohl nicht so wichtig, denn es scheint trotzdem auszureichen.

Meistens genügt es, mit dem Servohebel den geforderten Weg zu erreichen, dann gibt es auch kein Problem mit dem Dichtholen. Man sollte bei einer Hebellänge von etwa 6,5cm aber schon auf 180° kommen.

Das Servo wird mit einer Schraube und Scheibe im Fundament fixiert. Oben (Servo lieg flach) wird der Empfänger mit Klettband befestigt. Ruderservo rein, Verkabelung, Akku rein und los geht’s. Ich lasse meine Akkus in Längsrichtung verbinden (so liegen sie tiefer und ich kann sie auch längs besser verschieben). Auch die werden mit Klettband, Gegenstücke des Klettbandes werden mit Sika im Rumpf eingeklebt, befestigt. Das hält auch bei einer 180°-Krängung.

Eigentlich bin ich jetzt fertig, fast! Ich musste noch 210g Blei absägen und einkleben: Alles komplett ohne Kiel wog das Boot 1295g.

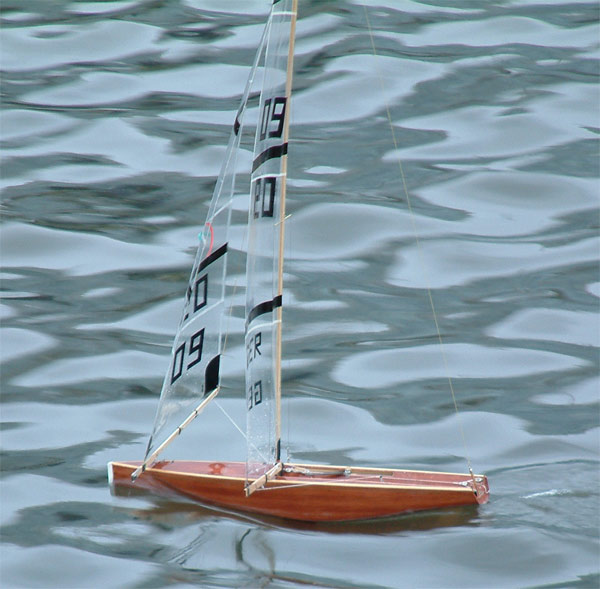

Am Samstag war ich tatsächlich am Teich gewesen, Boot rein, Schwimmlage okay, viel Eis, wenig Wind und Boot segelt.

© Smunck

© Smunck

Heute zur Nikolausregatta nach Ribnitz-Damgarten und gleich Wind und Welle und Rigg 2 und segelte.

© Opi44

© Opi44

Aber, und jetzt kommt das große ABER, irgendwo kam da ganz schön Wasser rein.

Und wie das immer so ist, hatte ich absolut keine Ahnung, wo das herkommen konnte. Da ist noch viel Spürsinn notwendig. Ich habe auch schon Rümpfe weggeworfen, bei denen ich das Leck nicht gefunden habe. ![]()

Allen, bei denen es leckt, kann ich nur empfehlen, das Boot mal aufzublasen. Bei den Mengen, die ich da immer nach jedem Lauf rauslaufen sehe (war bei mir auch), kann ich nur empfehlen, einfach mal an der Lenzöffnung ordentlich reinzublasen, häufig kommt dann die Abklebefolie hoch, und wenn die dann nach dem Blasen wieder runterfällt, habt Ihr ein großes Problem. Bei kleinen Problemen, sprich kleinen Löchern, kann man sogar das Pfeifen hören.

Mit empfiehlt sich, mit viel Geduld zu suchen. Es findet sich eigentlich immer etwas. Notfalls alles, was man meint was undicht sein könnte, abkleben. Ich habe etwa eine Stunde gebraucht, bis ich ein Loch im Bereich Mast/Deck/Mastkontroller gefunden hatte. Noch nicht einmal 1mm Durchmesser hatte es und da kommt Wasser rein- ich sag’ Euch das. Es sei denn, es ist ein Boot aus England, die lecken gnadenlos, weil man das eben bei dem hohen Preis mitbezahlt hat.

Mit den Problemen beim Lackieren hat der Bau etwa 4 Wochen beansprucht. Das einzige, was ich nicht neu gebaut habe, ist der Kiel.

© koku